渗碳和氮化钢的内应力

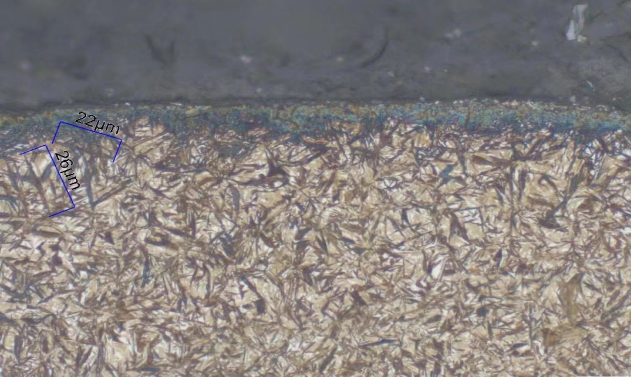

钢件经过渗碳淬火后, 由于渗碳层和内部的含碳量不同,以及它们在渗碳的加热、冷却及淬火过程中所发生的胀缩和马氏体相变的膨胀作用,特别是由于表面和心部因含碳量的差别导致的比容变化和马氏体转变点(Ms)温度的差别等原因, 将造成钢中存在残余应力。 如前已述,含碳量越高Ms点愈低,则马氏体形成时的比容变化愈大。 反之则小。 由于这些差别, 使得渗碳层具有压应力。 另外, 若渗碳层内,在淬火后有残余奥氏体(它的比容小于马氏体的比容)存在时,则随着表层中残余奥氏体的增多,表层中的应力状态将向形成拉应力的方向转化。因此,实际应力的分布情况与钢的化学成分、工件尺寸形状及渗碳、 淬火条件等因素有关。 (1)钢中含碳量的影响。图1-33为低碳铬镍钼钢(0.22% C, 0.59%Ni,0.43%Cr, 0.19%Mo)和中碳铬镍钼钢(0.38%C ,0,55%Ni, 0.48%Cr和0,24%Mo)钢制圆柱形试样(φ6.5毫米)经气体渗碳后, 直接在油中淬火,其轴向应力的分布北较。可以看出, 中碳钢渗碳淬火后的表面压应力低于低碳钢渗碳淬火后的表面压应力值。这是因为含碳量高的钢, 其内部硬化性能较大, 渗碳层与心部间淬火时比容变化差较小的缘故, (2)钢件尺寸的影响。一般认为,钢件直径愈大,则经渗碳淬火后, 其表面具有的压应力也愈大。由于孔径较大的钢件淬火时显现较大的热应力, 以及渗碳后渗碳层的面积与内部面积比又较小。所以渗碳淬火后在碳层内呈现较大的压应力。图 1-34 为碳铬镍钼钢 (O.2%C,0.67%Ni,0.71%Cr, 0.11%Mo),制直径12.7 亳米、 19.05 毫米, 25.4亳米的圆柱试棒经气体渗碳后直接淬入油中, 并经过 150°C 低温回火后轴向应力的分布比较。 (3)渗碳层深度的影响。许多试验研究均已证明, 渗碳层深度愈大, 则表面压应力的分布深度也愈大, 但压应力值却较小, 渗碳层深度较浅时, 则表面的压应力分布区较窄,但压应力值较大。而且由表面向内部压应力逐减, 以致向拉应力的变化也比较急剧。 钢件进行氮化处理后存在残余应力,其产生原因比较简单。氮化时由于氮原子渗入到钢件的表层, 因而造成氮化层的体积增大, 所以表面层产生了压应力,内部呈现拉应力。钢件直径愈大. 氮化后表层的压应力亦增大, 而内部的拉应力逐渐减小。氮化后表面具有压应力, 因此, 氮化处理能够提高钢件的疲劳性能。