1.高温(瞬时)强度

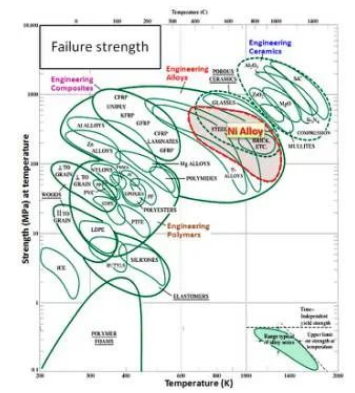

镍基合金室温下就具有较高的拉伸强度 (TS=1,200-1,600;YS= 900-1,300 MPa),且兼具良好的延展性,此一趋势可维持至高达图3

图3 镍基合金中强硬之析出相与具延性之基地所形成之复合概念

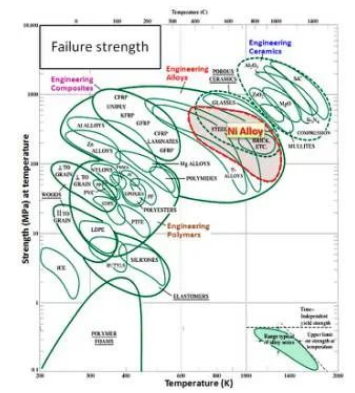

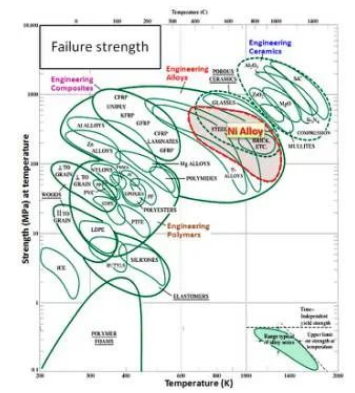

包含利用前述以离子与共价键结,在常温下具有高熔点、高强度之γ'或γ''等析出相,搭配滑移系统多而具延展性之沃斯田铁相基地,以复合材料之概念得到兼具强度塑性之优异机械性质,使得镍基合金之应用温度成为金属材料中最高的图4:

图4 各类工程材料依机械强度所划分之强度-应用温度地图

2.潜变强度

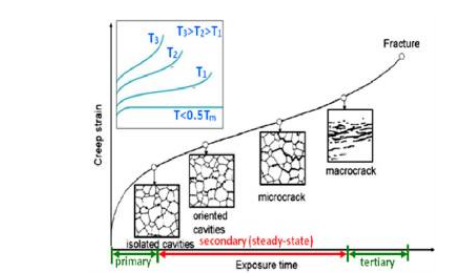

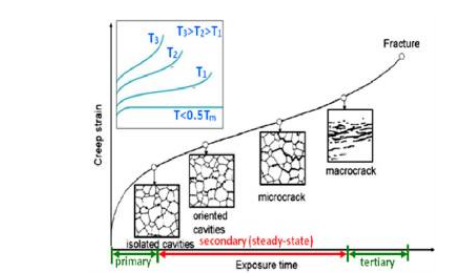

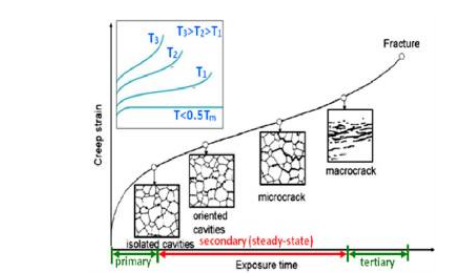

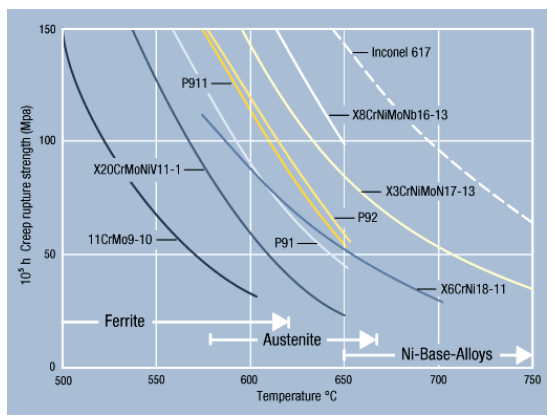

潜变为材料在高温(T/Tm>0.5)恒荷载作用下,缓慢地产生塑性变形的现象,为材料合金由于具有最佳的抗高温潜变能力,而被广泛的使用在各种高温环境,作为承力件应用。潜变的发生如图5:

图5 潜变变形之三个阶段,以及温度对潜变影响之强度-应用温度示意图

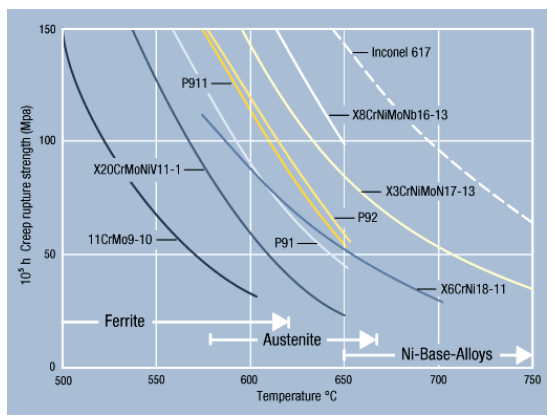

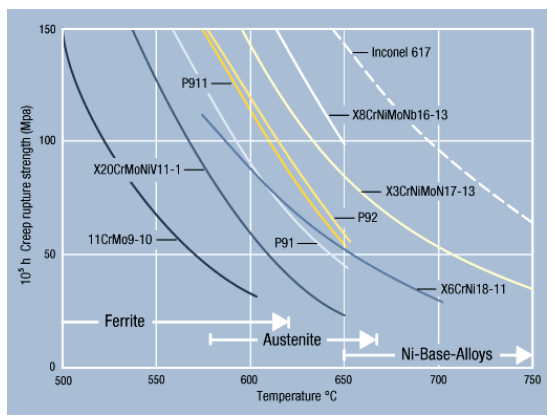

可分为三个阶段, 在初步潜变(Primary Creep)阶段,变形速率相对较大,但是随着应变的增加发生加工硬化而减慢。当变形速率达到某一个最小值并接近常数,此时称为第二阶段潜变,或稳态阶段潜变 (Secondary or Steady-StateCreep),这是由于加工硬化和动态回复达到平衡的结果,在工程材料设计上所要求之潜变应变率就是指这一阶段的应变率。在第三阶段(Tertiary Creep),由于颈缩现象,应变率随着应变增大而呈指数性的增长,最后达到破坏。 应力和应变率的关系随潜变机制的不同而有所不同,一般说来,温度的升高或是应力的增加都会增加稳态潜变的变形速率并缩短潜变寿命。潜变之机制可分为(1)差排潜变:受到高温的帮助,差排可能沿滑移面发生滑移,进而发生变形。(2)扩散潜变:由原子移动造成,沿晶粒散的称为Nabarro-Herring Creep,在高温时为主要机制。沿晶界扩散的叫做Coble Creep,在低温时 为主要机制。因此晶粒越小越容易发生扩散潜变。(3)晶界滑移:因高温时晶界较弱,材料易沿晶界产生滑移,造成沿晶裂缝。故高温时晶粒越小越容易产生晶界滑移潜变及沿晶裂缝。金属的潜变变形常为差排潜变与晶界滑移的交互作用,镍基合金由于具有介金属相的析出,可大幅抑制差排潜变,而晶界上析出之碳化物则可帮助抵抗晶界滑移造成之潜变现象,使得镍基合金相对其他金属材料具有较优异之抗潜变性质图6:

图6 不同合金材料之潜变性质比较

此外,从传统的铸造方式改以单向性凝固长柱状晶,抵抗高温潜变的性质会上升,若进一步长成单晶时,抗潜变能力更大幅提高,故镍基合金也发展出方向性共晶凝固、单晶铸造、粉末冶金等特殊技术,进一步增进了镍基合金抵抗高温潜变的能力。

3.耐蚀性质

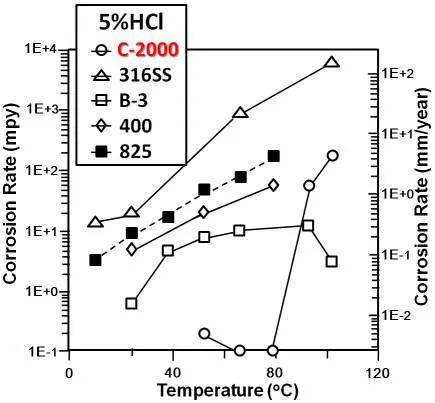

对材料发生腐蚀的控制已被视为是工业上实践材料经济节约之最佳方式。工业设备在设计端的材料选用并非只考虑材料价格,后续更换、保养所需的周期长短与整体使用效率之良窳,以及更重要的安全性等议题等,都需要更精确的列入设计与选用之考虑。镍基合金在强还原性腐蚀环境,复杂的混合酸环境,含有卤素离子的溶液中都具有很好的耐蚀性,镍基耐蚀合金可以Hastelloy合金为代表,如前所述,Ni元素在晶体学上能容纳较多的合金,来增进抵抗腐蚀环境的能力;且Ni本身就具有一定的抗腐性,如对抗Cl离子的应力腐蚀与苛性碱腐蚀具有绝佳抵抗能力。而镍基合金中添加的钝化多种元素可与基材相形成固溶体,提升了材料的腐蚀电位及热力学稳定性。如Ni中加入 Cu, Cr,Mo等,提高整体合金的耐蚀性图7:

图7 不同合金材料腐蚀电位之示意图

此外,合金元素能促使合金表面生成致密的腐蚀 产物保护膜,如形成Cr2O3,Al2O3等氧化层,提供材料抵抗各类腐蚀环境的保护层,因此镍基耐蚀合金通常含有Cr、Al这两种元素之一或两者都有,尤其是当强度不是合金主要要求时,要特别注意合金的抗高温氧化性能 和热腐蚀性能,高温合金的氧化性能随合金元素含量的不同而有所差异,尽管高温合金的高温氧化行为很复杂,但通常仍以氧化动力学和氧化膜的组成变化来表示高温合金的抗氧化能力,在此将纯镍及主要镍基合金之耐蚀性质分述如下。

纯镍材料如 Ni 200/201(UNS N02200/ UNS N02201)是商业纯镍(>99.0%)。它具有良好的机械性能和优异的抗腐蚀能力,及其它有用物理特性,包括其磁性能、磁致伸缩性能、高的导热和导电性能等。Ni 200的抗腐蚀能力使得它在面对如食品、人造纤维以及苛性碱等需要保证产品纯净的应用中特别有用。在结构应用中当抗腐蚀能力是主要考虑因素时使用也很广泛。其它的使用包括天以及导弹零件等。镍基耐蚀合金包括哈氏合金以及Ni-Cu合金等,主要合金元素是Cr、Mo、Cu等,具有良好的综合性能,可耐各种酸腐蚀和应力腐蚀。最早应用Ni-Cu成份之Monel;此外还有Ni-Cr合金(即镍基耐热合金,耐蚀合金中的耐热腐蚀合金)、Ni-Mo合金、Ni-Cr-Mo合金(即哈氏合金之C系列) 等。以耐蚀特性而言,Ni-Cu合金在还原性介质中耐蚀性优于Ni,而在氧化性介质中耐蚀性又优于Cu,在无氧和氧化剂的条件下, 是耐高温氟气、氟化氢和氢氟酸的最好的材料;Ni-Cr合金主要在氧化性介质条件下使用。可抗高温氧化和含硫、钒等气体的腐蚀, 合金中含Cr量在大于13%时才能造成有效的抗蚀作用,而Cr含量越高,其耐蚀性越好, 但在非氧化性介质如盐酸中,耐蚀性较差, 这是因为非氧化性酸不易使合金生成氧化膜,同时对氧化膜还有溶解作用。镍基合金中再添加含Mo与Cu等元素,则可增进保护对抗层还原酸之抗腐蚀能力,如Ni-Mo合金主要在还原性介质腐蚀的条件下使用,是耐盐酸腐蚀的最好的一种合金,但在有氧和氧化剂存在时,耐腐性会显着下降 。Ni-Cr-Mo(-W) 合金则兼有上述 Ni-Cr 与Ni-Mo合金的性能,主要在氧化与还原混合介质条件下使用,这类合金在高温氟化氢气中、在含氧和氧化剂的盐酸、氢氟酸溶液中以及在室温下的湿氯气中耐蚀性良好。含Mo 镍基耐蚀合金之重要性在于可同时抵抗氧化酸与还原酸,如钛及不锈钢则只耐氧化酸,如哈氏C-276或C-2000合金就是一种含W的Ni-Cr-Mo合金,见图8:

图8 不同合金在还原酸(HCl)中之耐蚀性质数据

含有极低的硅和碳, 通常被认为是万能的抗腐蚀合金,具有在氧化和还原两气氛状态中,对大多数腐蚀介质具有优异的耐腐蚀性能,以及出色的耐孔蚀、缝隙腐蚀和应力开裂腐蚀性能,此类合金因减少了C、Si,所以可以控制碳化物的析出,而更提高其耐腐蚀性能。因为此类之特性,所以广泛作为化学设备等苛刻环境下的应用材料。此外,Ni-Cr-Mo-Cu合金具有既耐硝酸又耐硫酸腐蚀的能力,在一些氧化-还原性混合酸中也有很好的耐蚀性。