材料在熔融氟化物中的腐蚀性能与腐蚀机制

2022-02-23

Ni, Mo和W等金属是目前公认的耐氟盐腐蚀的纯金属。Fabre等[12]对Ni, Mo, W和Fe在Li F-Na F中的电化学行为的研究结果表明, Ni, Mo和W表现出不同于Fe的腐蚀行为特征, 且前者的腐蚀速率小于后者, 这可能与不同的腐蚀机制或电荷转移数相关。另外NASA的研究也证实了难熔金属Mo, Nb-1Zr和W在3种氟化物盐中均未观察到明显的腐蚀[6]。

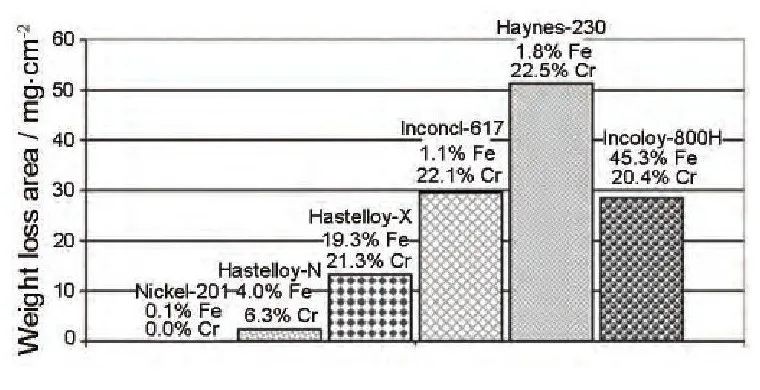

镍基合金是目前应用广泛且研究最多的结构材料。Olson[13]研究了含有不同量的Cr, Mo和W等强化相元素的镍基合金在850℃熔融FLi Na K中的腐蚀性能。图3的腐蚀失重结果表明, 不含Cr的Ni-201合金的耐蚀性能最优, 含Cr合金的腐蚀失重随合金中Cr含量的增加而增大, 其中Hastelloy-N的耐蚀性能相对较好。Hastelloy-N合金在腐蚀后出现了厚约50μm的贫Cr层, 这表明Cr的选择性溶解和扩散是其腐蚀的主要方式, 其它几种镍基合金都出现了严重的晶界腐蚀[4]。添加了Mo和W难熔金属元素的合金(Hastelloy-N和Haynes 230) 在腐蚀后沿晶界分别析出了富Mo相和富W相, 表明Mo和W的耐氟盐腐蚀性能较好。

研究[5, 6]表明, 铁基合金比镍基合金更易遭到氟化物的侵蚀, 铁基合金的腐蚀以晶界腐蚀为主, 其晶界腐蚀程度几乎是镍基合金的两倍, 而镍基合金则同时存在晶界和晶内腐蚀[6]。Olson等[5]的研究表明, 虽然铁基合金Incoloy 800H的Cr含量与镍基合金Hastelloy-X和Haynes 230的相近, 但其溶解在熔盐中的Cr3+含量是后者的2倍。腐蚀后合金表面出现的蚀孔和贫铬区证明了Cr的大量溶解, 即在相同条件下铁基合金的Cr流失比镍基合金更严重, 因此铁基合金不适用于熔融氟化物环境。

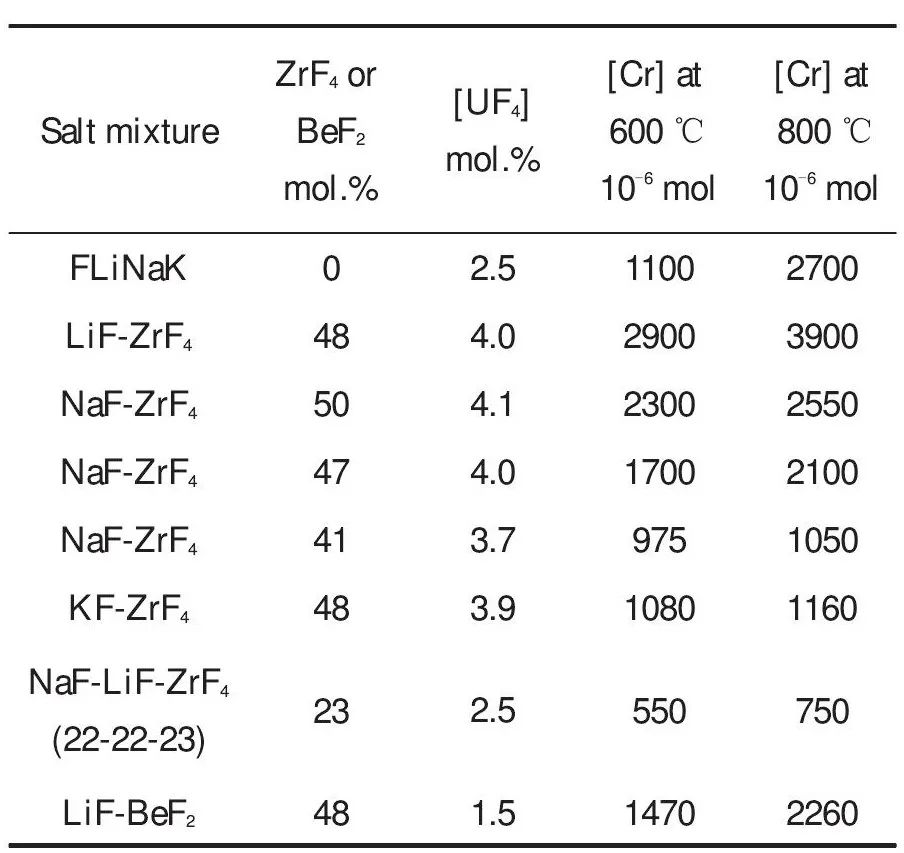

表1 Cr在不同熔盐体系中的平衡溶解浓度[3]

Table 1 Equilibrium level of Cr dissolved in various salts[3]

图3 不同合金在FLi Na K中850℃下腐蚀500 h的质量损失[13]

Fig.3 Mass-loss due to corrosion for various alloys after exposure to FLi Na K at 850°Cfor500 h[13]

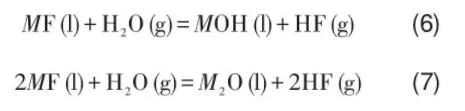

水汽是熔盐中最常见的杂质, 尤其是碱金属氟化物FLi Na K中的KF是极易吸水的组分, 而完全去除水汽是非常困难的。高温下水以气态形式存在, 因此一方面水汽会对容器管道产生压力, 导致管道裂纹。依据NASA[6]的计算结果, 在容器体积与熔盐摩尔体积比较小的容器中, 高含量的水汽会产生高于1×105Pa的压力, 这可能会导致管道的失效开裂, 因此, 水汽含量应被控制在10-4mol之内。另一方面水汽会通过生成HF加速材料腐蚀, HF的产生主要通过下述两个反应:

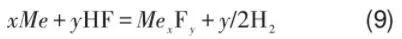

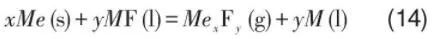

金属与熔体中的HF反应生成金属氟化物 (MexFy) :

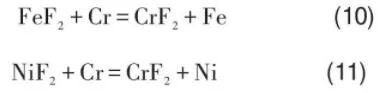

形成的腐蚀产物氟化物会溶解于熔盐中, 然后作为另一种杂质参与腐蚀过程, 通常是与更活泼的元素反应:

在大多数合金中, Cr是最活泼的组元因而会发生选择性溶解。Koger[14]研究了Fe F2作为杂质对Cr溶解过程的影响, 结果证实Fe F2的添加促进了体系的质量转移, 且极少量的Fe F2就会通过反应式 (10) 生成大量的Cr F2。

除了HF和金属氟化物, Cr F4还可能与金属表面的氧化物发生如下反应[2]:

随后, Cr又会与产物Fe F3继续反应置换出Fe (反应式 (10) ) , 因而这是一个自催化的腐蚀反应。经过上述一系列过程, 熔盐成分变成了下述混合物:FLi Na K+∑MOH+∑M2O+∑MexFy。值得注意的是, 在密闭的环境中上述腐蚀反应是非持续性的, 当杂质被消耗或者达到金属氟化物的溶解度极限时腐蚀就会停止, 除非有水蒸汽或者氧化物的补充才会持续[15]。

依据上述反应过程, 在包含水汽的氟化物中金属氟化物MexFy和HF是腐蚀反应的主要驱动力, 由于镍基合金中最易腐蚀的元素是Cr, Cr的优先溶解和向外扩散成了含Cr合金最主要的失效机制。除了Cr, 晶界析出的CrxCy也会优先溶解, 从而为Cr的扩散提供了快速通道[16]。尤其在高Cr含量 (20%~23%, 质量分数) 合金中, C含量与腐蚀程度之间更是观察到了直线比例关系[16], 因此降低合金中Cr与C的含量是一种有效减缓腐蚀的方法。

杂质的存在还会影响腐蚀类型。Kondo等[17]的研究表明, 经过纯化处理的熔盐中主要的腐蚀类型是均匀腐蚀, 而在未纯化的熔盐中金属则表现出点蚀和晶界腐蚀的特征。

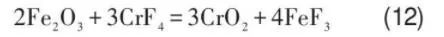

温度梯度也是一个重要的腐蚀反应驱动力。Santarini[18]认为核燃料熔盐中的温度梯度是导致材料发生腐蚀和质量转移的主要原因。Koger[14]采用热对流环系统 (NCL-16冷端温度538℃, 热端温度704℃) 研究了Hastelloy N合金在Li F-Be F2-UF4中的腐蚀行为, 从样品质量随时间变化趋势发现, 冷端处质量增加, 热端处失重明显。在这种情况下, 合金的腐蚀行为与腐蚀产物在熔盐中的溶解度随温度变化有关, 亦即在热端合金中的Cr源源不断地溶解进入熔盐中, 而在冷端Cr作为逆反应的产物在材料表面持续沉积, 这被称作溶解-沉积机制[19]。只要有温度梯度存在, 这个腐蚀过程就会不断进行, 即是一种自持性的反应。图4给出了温度梯度导致质量转移的原理图, 整个过程包括以下几个步骤:

热端:合金内部的Cr由内向外扩散至表面→反应生成可溶性的金属氟化物→金属氟化物从表面扩散至熔体再向冷端扩散。

冷端:金属氟化物由熔体扩散至表面达到饱和后发生还原反应在表面形核长大。

除了上述两种腐蚀驱动力之外, 合金不同的相或异种金属之间的稳定性差异, 也会导致合金腐蚀加剧。例如, 石墨材料与其它金属相比具有较高的稳定性, 当石墨与其它金属接触时, 在其表面往往会沉积金属或其碳化物。Olson等[5]在研究中发现用作样品夹具的石墨棒表面沉积有Cr7C3。Sabharwall等[4]的研究结果也表明, Incoloy-800H合金在同种材料制成的坩埚中的熔盐腐蚀程度比在石墨坩埚中明显轻微。Kondo等[20]认为这种电偶腐蚀对腐蚀速率造成的影响远大于熔盐中杂质的影响。

此外, 某些氟化物熔盐本身也会导致材料的腐蚀, 称之为本质腐蚀[15, 19]。在不考虑水汽杂质的惰性环境中, 纯金属Me与氟化物体系MF发生如下反应[6]:

图4 温度梯度导致质量转移示意图[20]Fig.4 Temperature-gradient induced mass transferl20]

对于Nb, Mo和W等难熔金属, 在727~1127℃之间金属的氟化物以气态形式存在:

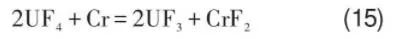

关于本质腐蚀有学者提出了不同的观点。游柏坚[19]认为, FLi Na K熔盐体系中的3种氟化盐KF, Na F和Li F的Gibbs形成自由能均低于其它金属氟化物, 因此, 从热力学角度来看此类熔盐不太可能发生本质腐蚀。而核燃料用熔盐UF4则可按照下式发生本质腐蚀:

Sabharwall等[4]也指出, 金属与熔盐体系的反应仅适用于硝酸盐和亚硝酸盐体系而不适用于氟化物和氯化物体系。

虽然从热力学角度看FLi Na K等氟化物熔盐与金属之间的反应不可能发生, 但式 (13) 仍反映了一种反应平衡状态, 当存在温度场时, 这种反应的影响可能变得明显。