齿轮接触应力应变响应

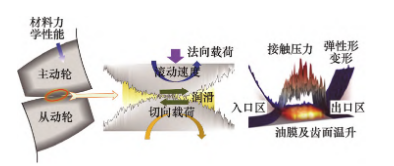

齿轮依靠齿面间的啮合接触传递运动和动力,在法向载荷、切向摩擦、滑滚运动、形貌-润滑耦合等作用下,啮合齿面与次表面产生显著的应力应变响应,同时界面产生油膜和温升,如图 6 所示。齿面间的复杂接触状态决定了传递精度、承载能力、振动噪声、疲劳劣化等服役性能。开展齿轮接触分析、获取接触应力应变响应是实现齿轮接触疲劳预测的必要前提。

图6 齿轮接触状态示意图

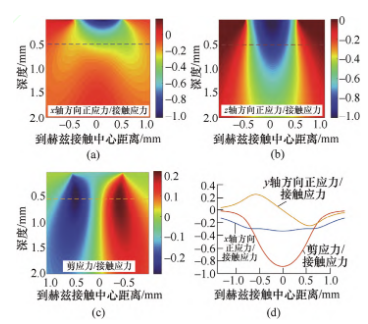

1 时变多轴状态

齿轮滑滚运动下,齿面及次表面材料呈现复杂时变多轴应力应变状态,这是一种区别于单轴状态的受力情况,也是接触疲劳问题区别于其他疲劳问题的重要根源之一。图7为某接触时刻正应力(图7a、7b)、剪应力(图7c)的分布与某深度处各应力分量的时间历程(图7d)。可以发现,两个正应力分量呈现压应力状态,而名义接触中心两侧剪应力分量有正有负,且幅值均较显著。这种特殊的应力应变状态使得采用某一应力分量进行疲劳评估有失准确性。早期齿轮接触疲劳研究中常采用最大主应力/应变准则、von Mises 等效应力/应变准则和 Tresca最大剪应力/剪应变准则等,可能无法全面揭示齿轮接触疲劳损伤机理。此外在一个啮合周期内,齿轮近表面的材料经历一个先张力再剪切再压应力的非比例循环,进而产生时变主应力和主应变方向,使得裂纹萌生位置和扩展方向的判断更加困难。

图7 齿轮接触次表面应力场

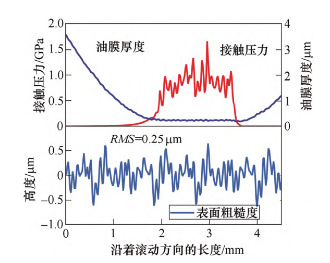

2 粗糙峰应力集中现象

在滑滚接触状态下,齿面加工后形成的表面微观形貌的粗糙峰处出现显著的应力集中。光滑表面假设下的压力、应力分布可通过赫兹接触理论良好近似预估,然而考虑齿面粗糙度后压力、应力分布状态显著偏离赫兹理论解[51]。图 8 为某粗糙表面(RMS=0.25μm)接触下的压力分布与最小油膜厚度分布。可以看出,粗糙度作用下接触区域内压力分布波动剧烈,最大局部接触压力较大,且该工况下最小油膜厚度为 0.3 μm,处于混合润滑状态。如粗糙度进一步加大会使得局部接触压力进一步升高,甚至可能形成边界润滑,继而发生更多的金属粗糙峰—峰直接接触,加剧磨损和温升。尽管润滑会某种程度上缓解粗糙峰的应力集中效果,但显著的粗糙度依旧增加了近表面材料点的失效风险。

图8 某粗糙表面下接触压力及膜厚