电阻探针法起源干二十世纪二十年代,最开始是应用于大气腐蚀的研究,到了二十世纪五十年代,基于探测与测量电阻值变化的腐蚀监测技术得到使用,这种基干电子挂片的测量方法即电阻探针法[14,15]。如图3所示为ER7100电阻探针[16]。当敏感元件受到腐蚀时,其厚度和截面积随之减少,所测电阻值增大,通过电阻值的变化来推算腐蚀量,进而得到腐蚀速率[17]。目前电阻探针法广泛应用于石化行业的管道腐蚀监测中,例如左慧君[18]等将MS3500E电阻探针成功应用于炼油设备,在线监测其腐蚀状态。

图3 ER7100电阻探针

由于丝状电阻探针比片状电阻探针灵敏度要高,所以常采用丝状电阻探针,具体的工作原理是[19]:对金属丝加一恒定电流,当金属电阻丝受到腐蚀时,截面积减小,而金属丝的长度保持不变,通过金属丝两端电压的变化得到金属丝直径的变化,就可以计算出电阻探针的腐蚀速度。如果电阻的材质与所测量的管道一致,所计算的腐蚀速度和厚度可以近似地代表所测管道的腐蚀速度和厚度。

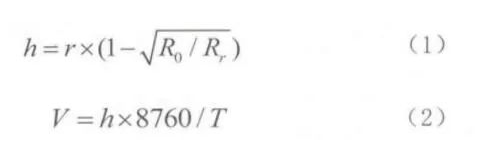

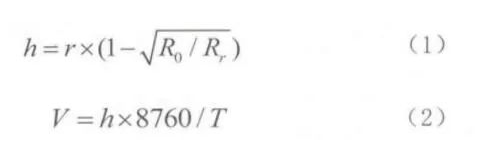

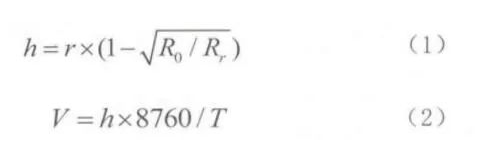

在测量过程中为消除温度变化对电阻值的影响,在电阻探针结构上增加了温度补偿单元,将补偿电阻与测量电阻串联在电路中,因此,腐蚀速度计算公式如下[19]:

其中,r为金属丝的初始半径(mm);h为腐蚀深度(mm);V为年腐蚀速度(mm/a);T为腐蚀周期时间(h),R0为腐蚀前探针电阻和温度补偿电阻的比值,Rr为腐蚀后探针电阻和温度补偿电阻的比值。

(1)可用于不同介质的测量环境,例如:气体、液体、颗粒等;

(4)相比于挂片失重法,响应速度较快,试验周期要短得多。桑绍雷[16]等人做了一个静态条件下相同环境中挂片失重法与电阻探针法的测量腐蚀速度的对比实验。实验结果表明,挂片失重法中的挂片在投加缓蚀剂前后腐蚀速率变化不大,均为0.38mm/a左右,而电阻探针法在投加缓蚀剂前后测得的腐蚀速率有接近一倍的变化,投加前腐蚀速率为0.2266mm/a,而在添加缓蚀剂后腐蚀速率降为0.1185mm/a;同样,电阻探针法也存在着一些缺点[9,17,20,22]:(1)跟挂片失重法一样,电阻探针的腐蚀面部分正对,部分背对,部分侧对流体方向,导致电阻探针和被测管道内壁表面腐蚀量不一致。这种差异在高速流体和含固态杂质时尤为明显。这也是挂片法和电阻探针法在很多情况下误差极大,甚至不可信的主要原因;(2)为了保证灵敏度,需要将试样的横截面加工得很薄,导致使用寿命很短。特别在腐蚀速率比较高的工况下,不适合采用电阻探针;(3)非均匀腐蚀的发生对腐蚀速度的测量有很大的影响,具体结果受所用探针尺寸和几何形状因素的影响,不适用于局部腐蚀的检测;(4)相对于电感探针,灵敏度较低,无法显示外界腐蚀条件的快速变化;(5)如果有具有导电性的腐蚀产物或氧化皮聚集在探针表面,同样会影响探针的使用。例如在一些含硫化物的介质中,腐蚀会产生硫化亚铁,该物质具有导电性,对实际的损失量评估会造成影响[17];(6)试样的材料与管道的材料必须严格一致,否则会带来较大误差;(7)探针的加工工艺要求很高,测量探针的形状也会影响腐蚀速度的测量。例如左慧君[18]等人将MS3500E电阻探针成功应用于炼油设备,并将电阻探针测得的腐蚀速度与腐蚀挂片测得的腐蚀速度进行了对比,前者基本上要高于后者。这是因为采用了U形电阻探针,该探针针尖弯曲部分应力更为集中,影响了腐蚀速率的测量[23];(8)虽然在电阻探针测量方法中加入了温度补偿单元进行温度补偿,但是由于焊接、制造工艺等因素,致使温度补偿电阻和探针电阻的阻值受温度变化不同步,仍然无法达到完全消除温度对测量值的影响[24]。