金属板扭接的有限元模拟

金属板扭接的有限元模拟

A.A. de Paula a, M.T.P. Aguilar b, A.E.M. Pertence c, P.R. Cetlin a,∗

a Department of Metallurgical and Materials Engineering, UFMG, Rua Espirito Santo 35, 2o Andar, 30160-030 Belo Horizonte, MG, Brazil b Department of Materials and Construction Engineering, UFMG, Rua Espirito Santo 35, 2o Andar, 30160-030 Belo Horizonte, MG, Brazil c Department of Mechanical Engineering, UFMG, Cidade Universita´ria, Pampulha, Belo Horizonte, MG, Brazil

Received 5 June 2006; received in revised form 19 July 2006; accepted 21 August 2006

摘要

利用有限元分析(FEA)对各种冲压模具几何形状的连接方法进行了模拟。仿真研究了 这些变化对关节咬边和颈厚的影响。确定了冲模组的相关几何参数。并模拟了法向力作用下的关节分离;由于模拟过程中涉及到薄板弯曲问题,提出了一种计算分离力的新方法,消除了分离过程中的薄板弯曲问题。确定 了适当的咬边对接头强度的重要性。

© 2006 Elsevier B.V. All rights reserved.

1. 介绍

薄板连接是薄壁结构制造的基础。传统的连接 方法包括螺钉、铆钉或焊接。铆钉和螺钉 需要预先冲孔或钻孔的板材和目前困难的控制连接压力。焊接需要对材料进行局部加热,这可能导致材料力学性能的变化。薄板连接的另一 种方法称为紧箍[1 - 6],它包括薄板的局部冷变形,机械变形,如图1中圆形连接区域所示。.

压紧类似于薄板成形操作;然而,材料几乎没有从固结区域向节理方向流动。因此, 操作的初始步骤基本上对应于材料的纯拉伸。与 传统的钣金成形相比,铰接的一个根本区别在于,在模具和接头底部的冲头之间有一个对相邻板材的有意锻造。在接头的底部, 将要连接的两片薄板的总厚度减少到其初始厚度的一小部分,典型的厚度减少幅度为60%。两 块薄板的压缩导致径向运动。

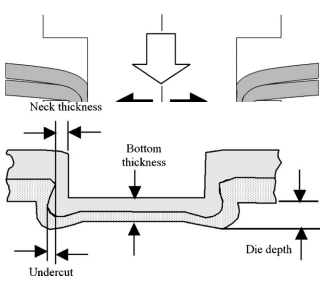

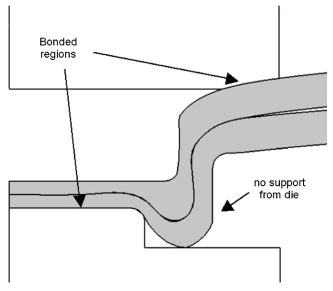

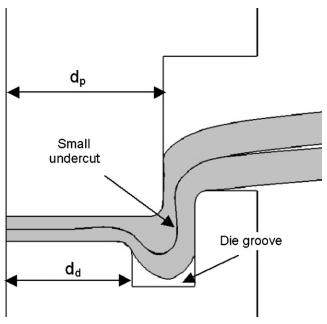

如图1所示,模具内的凹槽的填充情况。最终的接合关节的一般几何图形如图2所示,其中关节的重要特征也显示在[6]中。

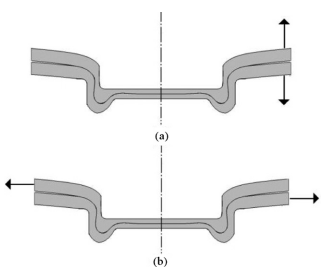

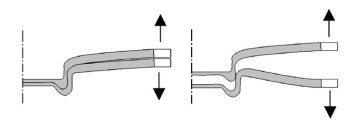

关节的一个重要特征是分离薄片所需的力。这 个力取决于脖子的厚度和咬边,如图2所示。细颈会导致薄片分离,包括颈部上薄片断裂。小的凹槽 导致低的分离力,与垂直滑动分开的两页。采用两种方法对连接进行了试验,如图3所示[4]。

薄板的分离(图3(a))涉及到薄板弯曲,这有利于接头的开口和薄板的分离。另- -方面,图3(b)下的剪切荷载与图3(a)下的加载完全不同,对两种试验结果的比较可能比较困难。

Mota和Costa[4]比较了锁紧(使用TOX模具)和点焊接头在汽车用低碳钢板中的性能。节点直径为8mm,节点底部厚度减小84%,最终值为0.2 mm。作者采用 了两种测试方法,如图3所示。在剪切作用下(图3(b)),扭接接头的强度比点焊接头弱50%。在分离载荷作用下, 铰接接头比点焊接头弱70%(图3(a))。.

图1. 连接的横截面视图。

2. 仿真程序

公司的有限元软件DEFORM-2D进行了仿真。在塑性流动公式中, 需要满足的基本方程是平衡方程、不可压缩条件和本构关系。为避 免材料不可压缩条件下的变形锁定,对二维四边形单元采用罚积分法和选择积分法。在应用 罚元法时,速度是主解变量。变分方程为::

Varis[1,2]测试了不同厚度的高强度结构钢板在剪切作用下的铰接节点(图3(b)) 组合。并进行了计算机模拟,以验证所提出的程序。并进行了计算机模拟,以验证所提出的程序。.

本文的目的之一是利用有限元方法,模拟了连接模具和冲模几何形状的变化对连接接头的材料流动、顺向颈厚和下凹的影响,并直接影响连接强度。此外,还对分离方法进行了有限元分析,该分离方法消除了图3(a)所示的分离测试方法中所包含的薄板弯曲问题。

图3所示。扭接接头强度的测试方法:(a)脱扣法和(b)剪切法。

式中 ν是速度, Fi 面力, σ¯ , ε¯, ε¯˙,分别是有效应力,有效应变,有效应变率。 V 和 S 是变形工件的体积和变形工件的表面. K是较大的惩罚值,使溶液中的膨胀应变速率最小。采用改进的拉格朗日有限元方法求解变分方程。 只要有必要,在用户可以更改的控件下自动执行重定向。.

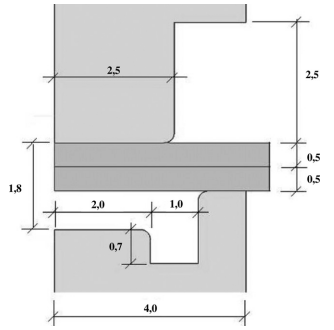

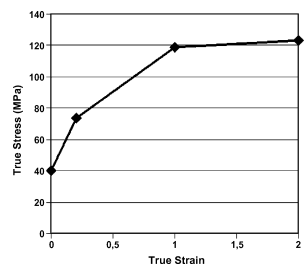

基本模拟的接合几何如图4所示。 其他模拟包括槽的几何形状的变化,以及模直径(d)和冲头直径(d)和形状的变化。 本文没有考虑底部厚度或模具深度的变化。板材材质为1100铝合金每个厚度0.5毫米。 该材料的流量曲线由软件给出,如图5所示。 这种材料被认为是纯塑料的,而冲孔和模具被认为是刚性的。

仿真考虑了轴对称问题,允许其仅由一半的模具表示,如图4所示。 冲头以8mm /s的速度向下移动,直到底部厚度达到0.4 mm(减少60%)。 由于薄板的塑性变形,两者接触时的摩擦系数取0.4。取模具为刚性,模具与板材之间的摩擦系数为0.12。 每个表格的网格中有534个元素和630个节点。模拟步骤数设置为150步,每步1.167个10秒。

由图4中描述的基本几何图形生成的接合关节进行了分离模拟。

图4所示.模拟连接的基本几何图形(尺寸单位:mm)。角 半径为02毫米。.

这些如图3(a)所示,包括钢板的分离和一种新方法,包括围绕接头的上半径将.上钢板粘结到冲头上,以及将下钢板粘结到模具上。在模具中没有横向支撑, 允许下片的水平移动,类似于实际的扭接。新的分离方法如图6所示。工具 与板材的结合涉及高摩擦系数和模具、冲床与板材之间的高接触压力。然后冲孔速度倒转, 而机器人-汤姆模具保持固定。增加了模拟的步骤数,使两张纸完全分离。.

图. 5. 铝1100(塑料区)流量曲线

图. 6. 用于分离模拟的改进模具

3. 结果与讨论

3.1. 加入仿真改变了模具和冲头的几何形状

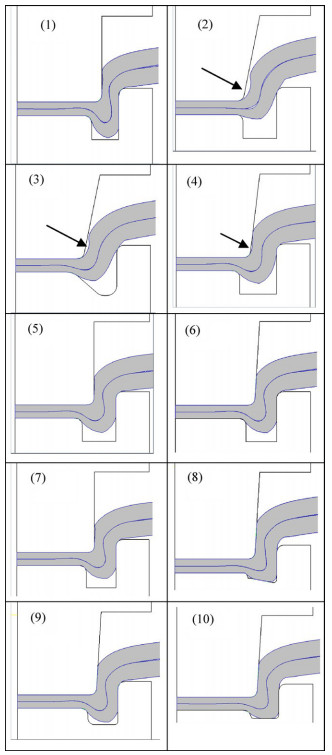

基本几何图形的仿真结果如图7所示。 可以看出产生了一个小的咬边,模具槽没有完全填满。颈部厚度相对于原始上片厚度也有所减少。 然后进行了十次其他模拟,每一次模拟都涉及到模或凸模中的一-种几何变化,如表1所示。

图7. 模拟与基本冲头和模具接合后的板材几何形状。

Table 1

从基本的接合几何图形开始的几何图形的变化。. Geometry Change

1 槽厚度降低

2 锥形穿孔机

3 圆锥冲头,斜槽

4 冲头略呈圆锥形,坡口厚度增加

5 模具直径(d)缩小

6 凹槽厚度略有减小,冲头略呈圆锥形

7 坡口厚度略有减小,冲头端径减小

8 凹槽深度减小,倾斜,冲头略呈圆锥形

9 凹槽深度减小,冲头略呈圆锥形

10 凹槽深度大大减小,冲头略呈圆锥形

图8定性地显示了模拟中使用的所有几何图形的结果。每个图中的数字对应表1的情况。坡口厚度 的减小(图8(1))并没有引起节理几何形状相对于基本节理的显著变化。一个圆锥冲头(图8(2))导致比图7更高的脖子厚度,但没有咬边。在上片也观察到一个变薄的区域(见箭头),这削弱了关节。一个圆锥冲头,与一个斜槽(图(3))减轻了在图8(2)中讨论的减薄效果,但咬边仍然是不存在的。减 小凸模的圆锥度和增加坡口厚度(图8(4))实际上消除了上片的细化,并导致一个小的下凹,类似于基本几何形状的情况。

模具直径的减小(图7中的d)增加了咬边,如图8(5)所示。这也可以观察到与冲头小圆锥度相关的凹槽厚度略有减少(图8(6))。通过减小冲头 直径(d)也可达到类似的情况,如图8(7)所示。 图8(8 -10)中的模具几何形状表明,减少凹槽深度和改变其形状并不会促进更好的咬边,实际上增加了副线向上流动和提升板材的趋势,因为凹槽在冲头到达其最终位置之前被填充。斜坡似乎不是一个重要的参数。.

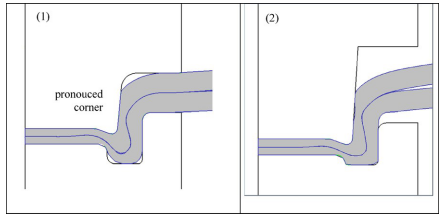

所有的结果显示在图8中不显示的话,可以联合几何形状的变化,与基本的一个(见图7)。两个最终打孔/模具几何变化模拟:图9(1)对应于图8(9),但是打了附近的一个突出它的角落里,和表进行一些限制了向_上的运动。图9(2)与 图8(10)相对应,同时也显示了穿孔角的突起。在这两种情况下, 关节咬边明显高于基本几何。图9(1)中较深的槽允许在高模具压力 下更安全的操作条件,因为槽没有完全填充。此外, 对薄板向上运动的限制被认为可以导致更好的节理几何。.

3.2. 分离模拟

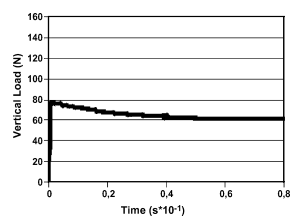

如图10所示为根据图3(a)所示的铰接分离情况。关节使用 了基本的接合工具(见图4),图10只显示了关节的一半,因为模拟轴对称。一个明确的弯曲的薄片可以观察,这往往破坏的关节咬边。

图 8. 模拟板料的几何形状后,与各种几何修改的冲头和模具。

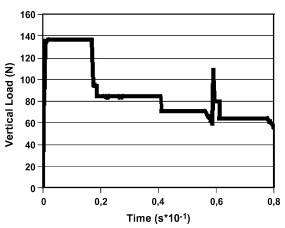

在仿真中得到了铰接分离时所使用的分离力,如图11所示。达到最大值76 N后,载荷逐渐减小。利用另一个分离模拟图6中描述的几何形状和方法。消除薄板弯曲,分离时的载荷曲线如图12所示。

Fig. 9.改进的穿孔,在他们的骄傲罗显示突出unches, displaying a protrusion at their corner.

图10. 用分离的方法分离接合的接头。

图12中的最大载荷为137n,明显高于分离关节时的载荷。在计算节点强度时, 考虑了薄板弯曲的有害影响。图12中载荷-时间曲线的不规则方面可能与分离模拟过程中冲模和板料之间接触定义中的许多问题有关。

根据图6所示的方法,也对9-1和9-2的几何形状进行了分离。载荷时间 曲线也呈现出已经讨论过的预期不规则性,最大分离载荷为310和260 N, 这就证实了增加的咬边对扭接强度的作用。

图. 11. 分离负载曲线。

图. 12. 分离负载曲线。

4. 结论

与基本的连接冲模/模组不同,在冲模锥度和端部直径、模具直径和凹槽厚度、形状和深度等方面的变化并没有给接头的凹口带来有益的变化,但可能会引起颈厚问题。凸角的引入,与略微圆锥形的模具和凹槽深度的减少,以及限制了板的向上运动,导致了加强了连接的下凹。

用分离的方法对接合的接头进行测试,涉及到一种薄板弯曲部件,它可以降低分离力。在没有弯曲的情况下,关节分离的模拟结果表明,关节分离力更大。加强的 下凹与较高的分离力在接合关节。

转载请注明精川材料检测地址:www.jctest.vip