用Zr-Cu-Ni-Al块体金属玻璃形成微齿轮的有限元模拟和实验研究

材料加工技术杂志

用Zr-Cu-Ni-Al块体金属玻璃形成微齿轮的有限元模拟和实验研究

Dong Wanga, Teilin Shi b,∗, Jie Panc, Guanglan Liaoa, Zirong Tang b, Lin Liuc

摘要:与相应的结晶合金相比,块状金属玻璃具有一些独特的物理性能。由于超塑性表现为牛顿流体在其过冷液体区,块状金属玻璃可用于网状成形制造高强度微件。本文用不同的方法对Zr-Cu-Ni-Al金属玻璃进行了压缩试验在683K温度下的租金应变率。根据实验结果,利用有限元仿真软件DEFORM模拟了金属玻璃微齿轮的成形演化3D,并在不同的加工参数下预测成形载荷。同时,用有限元模拟方法研究了微齿轮模腔内大块金属玻璃的填充阶段关于和实验。预测的工件几何形状与实验结果吻合较好。对Zr-Cu-Ni-Al金属玻璃微齿轮进行了热压成型实验过程,并成功地获得了非晶态微地质。结果表明,有限元模拟结果与实验观测结果吻合较好。

1 引言

块状金属玻璃(BMGS)由于其优越的强度、硬度、弹性变形等优点,是制备各种微机械系统(MEMS)的有前途的材料 关于极限、室温下的耐蚀性(Inoue等人,1995年;Kays等人,2000年;Pang等人,2000年;Wang等人,2000年)。 自Patterson和Jones(1978)提出金属玻璃的形成以来 在其过冷液体区(SCLR)中,对超塑性成形复杂金属玻璃零件的兴趣越来越大。 同时,采用刚塑性有限元方法 在20世纪70年代初(Lee和Kobayashi,1973),由于开发时间较短,成形的数值模拟已被广泛应用于优化成形工艺和参数与实验研究相比,洗脱时间和成本较低。 最近,用有限元数值模拟方法对BMG的显微成形进行了分析。 程和张(2007)讨论了 有限元分析了变形温度、摩擦系数和表面特征尺寸对Mg基BMG微成形过程的影响。 Chang等人。 (2009年)研究了微型注射 镁基的NG 采用BMG有限元模拟方法,模拟结果与实验观测结果吻合较好。 张和谢(2006)分析了三种不同的成形过程基于ZR的BMG细直齿圆柱齿轮的ESSES,并通过有限元仿真方法对技术参数进行了优化。 然而,到目前为止,对填充公关的研究相对较少 模腔中BMG的Ocess。

在本工作中,研究了Zr65Cu17.5Ni10Al7.5BMG在不同应变速率下在683K温度下的单轴压缩行为,样品直径为3mm,高度为0.6mm s.根据压缩实验结果,利用有限元仿真软件DEFORM3D对微齿轮的成形演化进行了仿真,并对成形载荷进行了预测。 女人通过有限元模拟和实验,研究了BMG在微齿轮模腔中的LING过程。 最后,用热压工艺对OBTA进行了成形实验根据有限元模拟结果,对非晶合金的微观形貌进行了研究。

2. 压缩实验

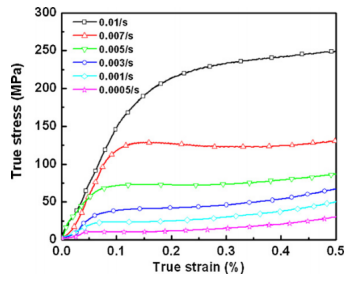

采用纯金属元素的混合电弧熔炼法制备了Zr65Cu17.5Ni10Al7.5组成的合金锭。利用s得到圆柱形试样 奎兹铜模铸造方法和切片试验试样直径为3mm,高度为0.6mm。用差示扫描量热法(sc)研究了样品与玻璃化转变和结晶相结合的热稳定性 安宁量热法(PerkinElmer,DSC-7)测定过冷液区的温度。玻璃化转变的起始温度(Tonsetg)、结束温度(Tendg)和起始温度Zr65Cu17.5Ni10Al7.5BMG的结晶(TX)温度分别为634、667和739K(Wang等人,2009年)。超塑性变形的BMG应该理想地发生在Tg附近或以上,到APA降低材料的流动应力,但低于TX,以避免结晶(Chan等人,2007年)。因此,单轴压缩实验是在空气中进行的,温度为683K应变率从5.0×10−4s−1到1,10−2s,1使用Zwick通用材料试验机,配备高温炉。在测试之前,包括顶部和底部表面 对试样进行抛光,以确保平行和光滑。 在实验过程中,试样被加热到测试温度,然后在COM之前保持120s的热平衡压力。无花果。 给出了在683K温度下变形的试样的真实应力-真应变曲线,应变速率从5×10−4s−1到1.0×10和2s−1。

3. 有限元模拟

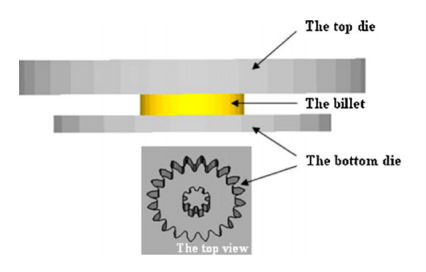

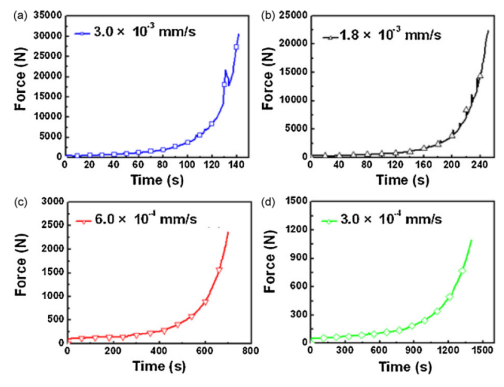

利用有限元仿真软件DEFORM3D研究了BMG在微齿轮模具型腔中的流动行为,并预测了不同成形条件下的成形载荷。 的在683K温度下,在不同应变速率下的真实应力-真实应变数据是从我们的单轴压缩实验研究中得到的,被用作模拟的输入数据。 我们是你 利用单轴压缩实验数据模拟和预测了微齿轮在主模块不同速度下成形的载荷-时间数据。 仿真中,顶模安底模是刚体,坯体是塑料体。 钢坯和模具的几何模型在PRO/E中生成,然后以STL文件格式传输到DEFORM3D。 无花果。 2给出了热压成型微齿轮的原理图。 底模为微齿轮模具,20齿,模数为0.1mm,深度为300m.过程中,坯料 放置在底部模具[0]上,顶部模具是主要模块,以给定的速度沿负z轴移动。 由于BMG具有比普通金属a更大的表面摩擦阻力在超塑性成形中,钢坯与模具接触界面之间的摩擦系数为0.4(Zhang和Xie,2006)。 最初,钢坯分为54,636四舍 德拉尔元素和12207节点。 由于变形较大,在模拟过程中尝试重新啮合。 钢坯和模具的温度被认为是683K的常数。模拟应停止,直到 顶模沿负z轴移动0.45mm。 在3.0×10−3毫米/秒、1.8×10、3毫米/秒、6.0×10、4毫米/秒和3.0×10、4毫米/秒的顶模速度下进行了微齿轮成形模拟/s。

4. 结果和讨论

4.1. 块状金属玻璃流型

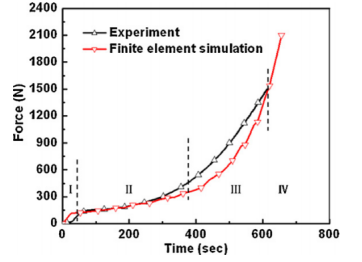

为了研究BMG在微齿轮模腔中的填充行为,通过有限元模拟分析了微齿轮的成形过程。关系投注的典型曲线在顶部模具速度为6.0×10−4mm/s的成形过程中,微齿轮的载荷力和成形时间如图所示。3.如图所示,整个过程可分为f我们的舞台。 首先,在BMG上工作的力增加,BMG开始变形,一旦顶部模具接触到第一阶段的工件,第二阶段的曲线是相当平坦的 形成过程,代表BMG在自由体积下经历超塑性变形(Spaepen,1977;Argon,1979)。第三,微齿轮模具腔完全填充BMG第三阶段,以便需要更大的力量。最后,该工艺在填充微齿轮腔后保持在IV阶段运行,多余的坯料进一步压缩形成闪光。

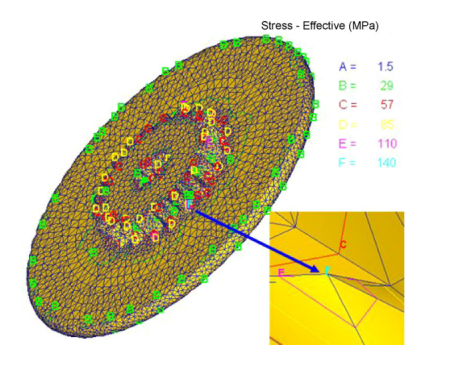

图4 当微齿轮模腔完全填充,载荷力约为1500N时,有效应力的分布。最大有效应力发生在微齿轮顶部当微齿轮模腔被完全填充时,离子。 值约为140MPa,不会导致结晶(Liu等人,2002年)。

4.2. 载荷力预测

在热压成型过程中,在顶模不同速度下,微齿轮成形的载荷与时间的有限元模拟曲线如图所示5.当底部模具塌陷时Y完全填充BMG,预测载荷为25,000,13,000,1460和1000N,相应的时间为130,250,700和1200s,顶模速度为3.0×10−3mm/s,1.8×10−3毫米/秒,6.0×10−4毫米/秒和3.0×10和4毫米/秒,从图中可以看到。分别为5(a)-(d。由于小载荷和短成形时间是大规模成形生产的最佳选择,因此采用顶模速度 选择Y为6.0×10−4mm/s,在有限元结果的基础上,采用热压工艺形成微齿轮。

4.3. 实验研究

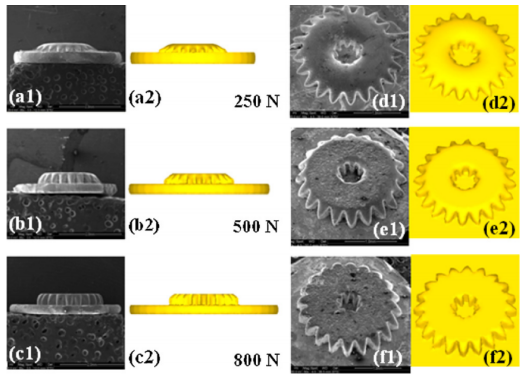

根据有限元模拟结果,在Zr65Cu17.5Ni10Al7.5BMG中进行了微齿轮的成形实验,在683的温度下,顶模速度为6.0×10−4mm/s K.同时,为了验证数值分析结果,在不同的载荷作用下进行了成形实验。 无花果。 6显示了在不同条件下形成的微齿轮的SEM显微照片租金载荷力及相应的有限元仿真结果。如图所示。6(a)和(d),核心区域首先接触微齿轮腔的底部。则核心样条为充满了大约800N,如图所示。 6(c)和(f)。最后,齿轮齿顶部区域完全被较大的载荷力填充。无花果。在不同的LO处,6(A1)-(F1)是实验结果广告力,其中6(A1)-(C1)是侧视图,图6(D1)-(F1)是顶部视图。 6(A2)-(F2)是不同载荷作用下的有限元模拟结果,如图所示。6(a2)-(c2 是侧视图,6(D2)-(F2)是顶部视图。预测的工件几何形状与实验结果吻合较好。

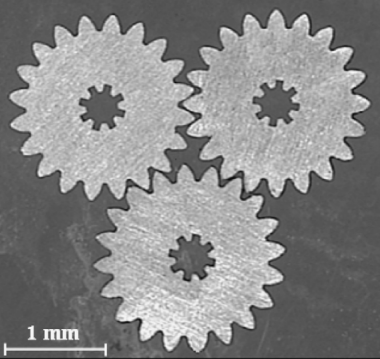

最后,在6.0×10−4mm/s的顶模速度和683K的温度下,采用热压成型工艺填充微齿轮模具型腔,载荷力为1500N.载荷的曲线实验和仿真结果的RCE与时间如图所示。3.值得注意的是,这两条曲线都有相同的填充过程。 经热压花工艺成型微齿轮用ICP工艺制备的单晶硅模具的BMG微齿轮在353K的40%浓度氢氧化钾-水溶液中溶解模具。图7给出了Zr65Cu17.5Al10Ni7.5BMG制成的微地形的显微照片,其顶模速度为6.0×10−4mm/s,温度为683K,载荷为1500N。以X射线衍射法为特征的成形微齿轮的结构仍然是完全无定形的结构(Wang等人,2009年)。

5. 结论

在单轴压缩实验数据的基础上,利用DEFORM3D软件对微齿轮热压成型过程进行了有限元模拟分析。 形成LO预测了AD力,选择了最佳的成形条件。 同时,通过有限元模拟和实验研究了微齿轮模腔中BMG的填充阶段,预测的工件几何形状与实验结果吻合较好。然后,采用热压工艺a对Zr-Cu-Al-Ni金属玻璃微齿轮进行了成形实验顶速度为6.0×10−4mm/s,温度为683K,负载力为1500N,成功地获得了非晶微格。 发现有限元模拟结果 结果与实验观察吻合较好。

图1在683K温度下变形的试样的真应力-真应变曲线,应变速率从5×10−4s−1到1.0×10和2s−1。

图2 微齿轮热压成型原理图。

图3微齿轮模腔中BMG的填充过程。 微齿轮在成形过程中的载荷力和成形时间的典型曲线,其顶模速度为6.0×10−4mm/s 对683K的有限元模拟和实验结果进行了说明。

图4当微骨腔完全填充时,有效的应力分布。

图5在热压成型过程中,在不同的顶模速度下,微齿轮成形的载荷与时间的有限元模拟曲线。

图6在不同载荷作用下形成的微齿轮的SEM和相应的有限元模拟结果:(A1)-(C1)是实验结果的侧面。(D1)-(F1)是f的顶部视图英特元素模拟结果。(A2)-(C2)是实验结果的侧面。(D2)-(F2)是有限元模拟结果的顶视图。

图7用Zr65Cu17.5Ni10Al7.5BMG制作的非晶态微地质的显微照片。

转载请注明精川材料检测地址:www.jctest.vip