基于多层研究的2017A和7075铝合金搅拌摩擦焊异种焊缝特征

基于多层研究的2017A和7075铝合金搅拌摩擦焊异种焊缝特征

Krzysztof Mroczka, Anna Wo ´jcicka, Adam Pietras

本文对2017A/7075铝合金搅拌摩擦焊接头的结构进行了研究,分析了接头的纵截面和横截面。根据距焊缝表面的距离,确定了不同的合金搅拌方式和程度。此外,还证明了焊接微结构长度的显著变化,反映了焊接工艺的变化。力学性能的研究还介绍了硬度在各层上的分布。塑性变形对7075合金的硬度有显著影响,7075合金在变形区强化,热影响区变弱。利用扫描电镜分析了焊缝组织对静态拉伸断裂试样断裂的影响。在样品的韧性断裂中发现存在非变形区域。

关键字:高级表征,铝,连接,金相学,光学显微镜,焊接

1.介绍

搅拌摩擦焊接技术用于焊接铝合金(使用传统熔焊方法无法焊接)[1]和化学成分和微观结构不同的材料,如Al-Cu和Al-steel[2]。搅拌摩擦焊的主要优点是该工艺是在固态[3]下进行的,并且与常规焊接[4]相比,材料暴露在更小的热量(较低的工艺温度)下。Al-Mg-Zn合金(7xxx系列)由于析出相结构的变化,在热影响区(HAZ)往往会失去强度。这些材料主要是通过GP区和亚稳和稳定的MgZn2相进行沉淀强化(硬化)的,尽管需要补充的是,在300℃以下发生了向稳定相的转变[5.6]。然而,因此,这些材料在焊接过程中很容易受到过饱和的影响,尤其是在FSW接头的中间点(材料发生塑性变形,温度较高),然后由于老化而加强[5-8]。这一过程在用铜(2xxx系列合金)相硬化的沉淀强化合金中发生得不那么容易,硬度通常只在这些合金接头的焊接区域降低[7]。但是,必须记住,材料的强化不仅取决于硬化沉淀的条件和数量,而且还取决于晶粒度[9]和位错密度[6]。FSW接头中的这两个因素都起着重要作用,因为动态再结晶产生了由小的等轴晶粒组成的微观结构[在焊缝中心[1]],并且在位错中观察到密度增加(参考10)。搅拌摩擦焊接头的宏观和微观组织都具有高度的不均匀性和多样性。最后,FSW接头的结构取决于许多因素,包括焊接参数[1]、FSW工具[11]、焊接材料、外部条件[5]、合金在工具移动方面的位置(对于不同的接头)、工具轴相对于边缘焊接材料的位置,对异种接头微观结构的分析提供了额外的信息,因为它更容易识别由明显不同合金制成的接头的特定区域。此外,利用参数空间和工具对2xxx和7xxx系列铝合金FSW焊接进行的研究很少,多个纵向截面的结构特征也是如此。因此,下面我们介绍了在分析大量横截面的基础上开发的2017A/7075铝合金FSW接头的结构。

2.实验方法

本研究中使用的材料为铝合金2017A-T6和7075-T6,板材厚度为6 mm。2017A合金的化学成分如下:3.9%Cu、0.6%Mn、0.6%Mg、0.4%Si和剩余Al;而7075合金的化学成分为:1.63%Cu、5.72%Zn、2.49%Mg和剩余Al,均以wt%计。以450rpm的转速和4.7mm/s的线速度平行于轧制方向制作对接接头。焊接过程使用常规工具进行:直径为8mm、长度为4.6mm的螺纹销和直径为25mm的肩部;工具肩与焊接板表面之间的角度为1.5°。焊缝向2017A合金移动了2 mm(¼销工具直径)。因此,7075合金搅拌较少。研究样品(接头)在150℃下进行人工老化 8h(焊后热处理)。

微观结构的研究是使用带有Nomarski微分干涉对比度的OLYMPUS GX51光学显微镜和Philips 525M扫描电子显微镜(SEM)进行的。对横截面和纵截面层(平行于焊缝表面)进行光学显微镜观察,这些层被机械研磨和抛光,然后用2ml HF、4ml硝酸和94ml H2O溶液蚀刻。宏观结构是由32张从光学显微镜上拍摄的图像合成而成,这些图像已被整合到微软的ICE软件中。创建宏观结构的ICE软件应用程序由Wojcicka等人描述[12]。

对静态断裂过程中形成的断裂进行了扫描电镜研究。试样垂直于焊接线切割。对机械性能进行研究,以确定在距离表面(焊缝表面)0.8、1.6、2.4、3.2、4.0、4.9和5.5 mm处的截面层(上述)的硬度剖面lHV0.2,且方向也垂直于焊缝。

3.结果与讨论

3.1宏观/微观结构

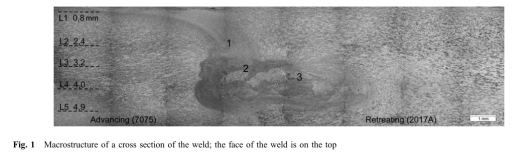

为了更好地了解FSW焊接接头的结构和焊接时材料的流动,进行了显微组织分析和显微硬度测量。调查是在许多纵向截面上进行的,这些截面位于距焊缝表面不同距离处,以及横截面。测试焊缝的横截面如图1所示。7075铝合金放置在前进侧(图1的左侧)。在该图中,标记了与表面(层L1-L5)接合面(0.8,2.4,3.2,4.0,4.9mm)的距离。对这些层进行了显微镜观察和显微硬度测量。宏观结构分析显示了常规FSW接头的典型元素:缺乏对称性,前进侧区域通过再结晶过程转变的清晰边界(平面)和后退侧微观结构的柔和变化,焊缝熔核主要由前进侧的合金组成,焊缝中部再结晶转变。焊缝的前进侧由再结晶合金7075(图1中的区域1)组成,但中心和后退侧由2017A合金(也在再结晶后)组成。7075合金中有2017A合金的分离区域(图1中的区域2-明亮区域)在焊核内。半微观结构的所有不连续性也观察到(区域3,图1)。熔核不包含文献中所述的“洋葱圈/结构”多层结构的任何迹象,这种结构在铝合金(2xxx、5xxx、6xxx系列)和镁[13.14]的许多类型的接头中都可以观察到。根据dasilva等人[15],这种类型的铝合金(2024/7075)的接头中可能出现“洋葱”微观结构,但在刀具旋转速度较高(1000和1400 rpm)的焊接接头中观察到。然后,过程的温度会随着材料强度的增加而增加。

图1焊缝横截面的宏观组织;焊缝表面在顶部

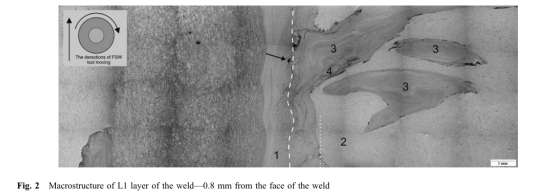

焊缝各层(L1-L5)的宏观组织如图2、3、4和6所示,并在横截面处标记(图1)。第一个分析层(L1,距焊缝表面的距离为0.8 mm)如图2所示。在靠近表面的这一区域,可以预期材料会大量混合,材料通过销钉混合,但首先是通过刀架肩[16]混合。同时,显微组织中含有许多离散区域,边界明显。从左侧(前进侧)看,焊缝由母材(7075合金)、热影响区和热机械影响区(1号区,图2)和销工作区组成,其边界用虚线标记(图2)。此边界的指定是基于对微观结构(如沉淀带)的详细分析。微观结构相当精确(分辨率)图像是由光学显微镜拍摄的32幅图像合成而成。反过来,引脚工作区由包含合金7075的区域(但合金2017A(较轻的带)的参与不相等的区域3)和合金2017A的区域2组成,如图2所示。该图中的虚线表示焊接前接触板(7075/2017A)的大致位置,请记住,焊接是在合金2017A方向上使用移位焊线(工具的对称轴)进行的。

图2焊缝L1层宏观组织—距焊缝表面0.8 mm

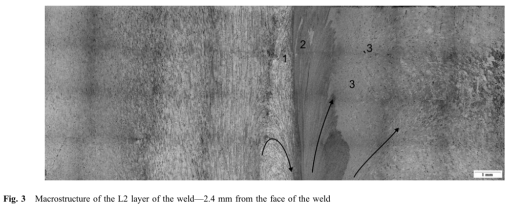

图3焊缝L2层宏观组织——距焊缝表面2.4 mm

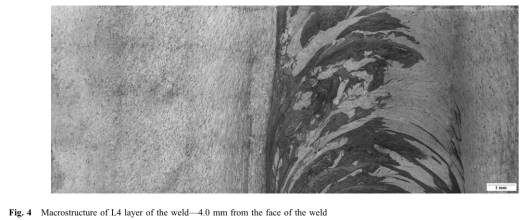

图4焊缝L4层宏观组织——距焊缝表面4.0 mm

分析表明,细晶粒(再结晶)微观结构、缺陷(微观结构区域4的不连续性——可能是由于材料塑性不足)和裂纹(用箭头表示),这可能与7075合金的脆性有关;如Rajakumar等人的报告[8],合金7075 FSW接头可能包含各种类型的缺陷。可以得出这样的结论:在焊缝表面附近,材料在结构上是不均匀的,并且微观结构的不同区域具有尖锐的边界(以平面的形式)。很难明确指出材料微观结构的原因。然而,焊接过程中的变化条件,可能是由于钢板形状的缺陷(其平整度、不均匀边缘)造成的,可以考虑在内。文献[15,17,18]中所述的异种铝合金接头中未发现这些类型的微观结构元素。由于层的尺寸较小,且其位置靠近样品边缘(靠近表面和焊缝底部),因此很难在横截面上对其进行检查。

距离焊缝表面较远的材料层主要由销钉变形,当然,工具肩在这些区域材料微观结构形成中的参与也很重要。在图3中,显示了L2层微观结构。焊缝横截面上的L2层位置如图1所示。在图2的一角可以看到由于刀具的移动而导致的物流方向。物质流动的方向是根据沉淀物标记的图案,如前面提到的图3中的箭头所示。但应记住,这些只是在分析层的XY平面上观察和标记的合成方向,它们是三维中实际流向的组成部分。然而,尽管事实上只进行了二维分析,但可以进行一些重要的观察。在大头针的边缘区域在工作场所(前进侧),材料变形方向与刀具方向产生的材料流动方向相反旋转-图3,图的底部。合金在2017A区域的流动方向都清楚地显示在2017A上的工作场所。根据FSW工具(朝向图的顶部),我们可以看到沉淀的不同布局,表明流线区域1的收敛-图3。在该区域附近,我们可以看到7075合金(区域2)中2017A合金的明亮区域,这表明大量材料从后退侧运输。此外,观察到一些区域(标记为3号),无法清楚地指示材料(合金2017A)的流动方向。这些观察结果再次证实了焊接条件的可变性,从而确定了搅拌摩擦焊期间材料流动的方向。文献中描述的焊缝横截面分析,例如[19],表明焊缝前进侧的各个区域之间存在明显的边界。可能的原因恰恰是部分材料的流动方向相反(图3),这提供了一个非常好的连接-典型的摩擦连接。TMAZ中相反的材料流动可能是FSW工具后面温度稍高和应力较低的结果。Hamilton[20]等展示了FSW焊缝中的温度分布模型。

在距离焊缝表面约4 mm的层中进行了更有趣的观察,该层穿过所谓的熔核-图4。可以清楚地定义销工具直接影响的范围。对微观结构的分析也显示了为什么一些作者报告熔核是由前进侧的材料制成,而另一些作者则声称它是由从后退侧得到的材料组成的。材料在该区域的混合方式非常多样化,可能与焊接板的表面和边缘质量以及它们的质量密切相关机械性能。在测试时,我们可以确定7075合金的存在(大部分)(从前进侧)焊接熔核中。在FSW接头处?焊缝熔核区域的横截面相似和不同,通常在结构上具有粘性[无明显边界[19]],再结晶材料的弯曲从前进侧延伸到熔核。该弯管被称为“流动臂”。流动臂可在这些区域[19]之间无明确边界的情况下连接到熔核上,或与单独的熔核区域[14]连接,尤其是在具有“洋葱”结构的接头处。还应注意的是,材料主要在两个方向(接缝两侧)运输。材料的运输既涉及较大的体积(图5中的区域1和区域3——合金2017A和合金7075)也涉及少量,最终形成图5中多层区域2的模式。Cavaliere等人报道了一种类似的、显著的物质混合,宏观上可见[18]关于铝合金6082/2024的不同接头。由于混合了焊接合金(图5),不能排除分析焊缝中由新化学成分组成的区域的形成。最后,在熔核内,可以观察到三种类型的显微组织:2017A和7075合金的单独区域,以及两种焊接材料混合的结果区域(不同程度和混合方式)。此外,在推进侧(图的左侧),在热机械影响区内,可以得出结论,与靠近接合面的区域不同,与FSW刀具移动相关的没有平行流动材料(见图3)。

图5 图4所示搅拌区的微观结构

可能讨论的焊缝不同区域的材料流动方向是材料塑化的结果,其运输取决于FSW工具类型。本文主要研究2024/7075铝合金搅拌摩擦焊[15]展示了材料从工具台肩向下流动到焊缝底部,以及FSW工具螺纹槽中材料(在本例中为7075合金)的运输(常规工具表面带有圆柱销和螺纹)。这在很大程度上解释了观察到的微观结构布局。为了补充上述考虑,应注意微观结构的最终状态(结构和外观)是由相互作用的众多因素造成的。工具特定部分的形状设定了特定的材料流动。材料流动也取决于其塑性,这与焊接合金在焊接过程中的(机械和物理)特征(例如,强化状态)有关,因此在特定温度下。这意味着较高的温度会增加材料的塑性,同时也是(塑性变形)的结果,也是影响变形的一个因素。最后,焊接过程中的条件是所有产生特定微观组织影响的因素的叠加。不幸的是,因素之间的关系不能用简单的函数来表示。由于这些原因,尽管对搅拌摩擦焊技术进行了大量的研究,但是搅拌摩擦焊工艺的一般模型还没有建立起来。同时,由于这些原因,大多数研究都是采用试错法进行的,其结果在文献中有描述。同时,采用这种方法,发现焊缝向2017A合金的移动以及合金的应用位置(前进和后退侧)结合设定的焊接参数,都能得到满意的结果。

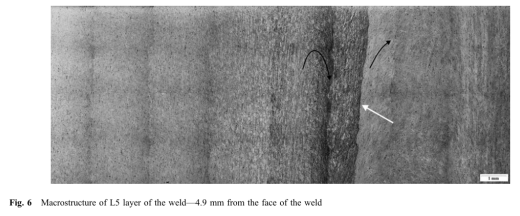

最后一个分析层(L5)位于熔核下方,因此该区域不会被焊接工具直接搅拌。这是位于焊缝根部附近的热机械影响区。然而,可以观察到销刀具移动的影响。在整个宽度上可以看到材料的流动方向,这是由销工具的直径决定的(其中一些用黑色箭头标记)-图6。焊接板的接触区域清晰可见(白色箭头所示)。虽然FSW接头内缺乏连接被视为缺陷,但通过对这种微观结构的分析,可以补充此类焊缝的特点和焊接过程中材料流动的方式。使用一个长销的工具可以消除这种缺陷。但是,所使用的工具和焊接条件(如上所述)可以在不改变厚度约为5.5 mm的元件的焊接的情况下使用。

图6焊缝L5层宏观组织——距焊缝表面4.9mm

可通过透射电镜(透射电镜)对焊缝的深度进行评估。然而,TEM分析是基于一些颗粒;在多层和每层的不同区域进行测试将是非常费力的,尽管这样的评估是有趣和有价值的。目前工作的重点是特定区域的流动方向,这可以用光学显微镜进行评估。

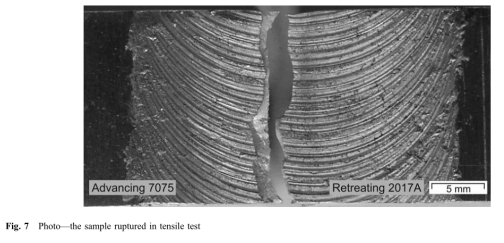

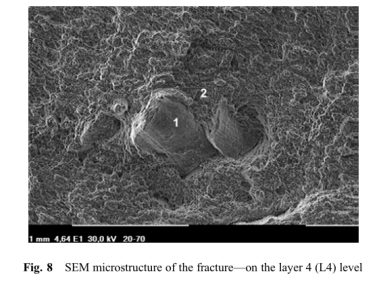

除微观结构研究外,还对静态拉伸试验中断裂试样的表面微观结构进行了研究。试验采用扫描电镜进行。焊接前,试样的断裂位置与接触板一致。样品的特征是该区域的强度最低,因为工具没有在整个焊缝横截面上搅拌材料,如图1和L5层微观结构图6所示。然而,样品在这一点上的破裂(图7)允许观察穿过上述所有层的断裂面。使用SEM观察焊缝的后退侧(图7中的右侧)。图8显示了L4层的微观结构(熔核)。断裂主要是韧性的,尽管程度有限。但是,可以将其定义为延性断裂,其结构与参考文献18中描述的类似,其与不同的FSW焊缝(包括2024铝合金)有关。然而,在中间部分(图8),可见光滑表面的区域(如区域1),没有塑性变形的迹象。这意味着这些区域内的凝聚力相对于周围材料的屈服强度要小得多。考虑到观察位置(熔核)和L4层宏观和微观结构分析(图4和图5),可以得出可见表面是单独存在的合金之间的边界。在这种情况下,断口(平面)上的可见区域可能是由合金2017A包围的7075合金或这些合金的混合物组成。这一结论来自于对位于断裂处的颗粒(图8中的区域2)的SEM-EDS分析-颗粒主要包含铝和铜。这表明合金2017A中存在Al2Cu型颗粒。

4.机械性能

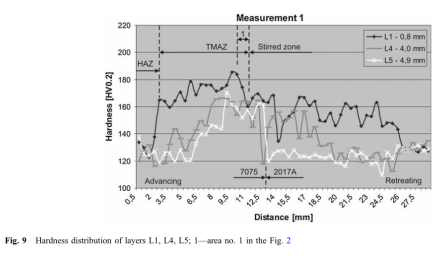

FSW焊缝横截面上的显微硬度分布是一种被认可和广泛应用的揭示单个焊接区域力学行为的方法。在研究中,硬度的分布而不是单个区域的硬度。这样就可以测定样品在静态拉伸试验中通常断裂的最薄弱区域的硬度。因此,采用显微硬度测量来研究焊缝的力学性能。分析了L1-L5层和两个附加层(距离焊缝表面1.6和5.5 mm处)。在距离样品边缘2.2 mm(测量1)和3.7 mm(测量2)的每个层上进行两次测量(从图2、3、4和6中的边缘顶部)。测量轨道穿过结构(如图所示为水平位置)。L1层(靠近焊缝表面的层)、L4层(熔核)和L5层(靠近焊缝根部的一层)的测量结果如图9所示。每层的硬度分布表明前进侧(7075合金)的硬度更高。但是,报告的焊缝两侧的硬度值小于母材的硬度(7075合金-195 HV0.1;2017A合金-136 HV0.1),在焊接过程中,母材的微观结构不会发生变化。L1层(靠近焊缝表面)两侧的硬度最高(前进和后退)。该层硬度大的原因可以解释为FSW刀肩冲击引起的大塑性变形。在焊缝的后退侧,高硬度也会受到该侧7075合金的很大比例的影响。测量1是在距离样品上边缘约2.2 mm处进行的,该样品从前进侧运输到那里(图2,区域3-4和3)。测量2(在另一区域运行)确认L1层(焊缝两侧)的最大硬度。指定的低层L4和L5的硬度剖面显示了前进侧硬度增加的狭窄区域。由此可见,7075合金的显微组织不仅受焊接温度的影响,而且还受焊接过程中的塑性变形的影响。因此,在塑性变形区,这种合金将趋于强化。这一结论的证实是7075合金在热影响区的硬度较低,因此该区域没有发生塑性变形。FSW焊接过程中发生的如此大的塑性变形的影响,可能会由于溶解颗粒中元素的扩散(更高密度的晶体缺陷、晶格变形、材料流动)而促进沉淀物的溶解。如Rajakumar等人所述[8],在铝合金7075中,材料的强化主要基于沉淀MgZn2和Al2CuMg。然而,对于Al-Zn-Mg合金,与包括铜在内的合金相比,足以溶解强化颗粒的温度相对较低。傅瑞东等报道[5],微观结构从过饱和状态转变为具有硬化相的微观结构状态如下:过饱和固溶体- GP区-ŋ(MgZn2)-ŋ(MgZn2)。这种转变发生在温度低于300℃。 然而,汉密尔顿等人[21]报道了7042-T6铝合金搅拌摩擦焊微观组织的转变温度可能高于300因为快速升温。因此,在焊接过程中出现过饱和的区域,合金将趋于硬化(焊缝中间硬度较高)。受低温影响且塑性无变形(塑性变形可能形成过饱和状态)的区域只会由于部分转变为稳定相而表现出弱化(硬度降低)的趋势。这包括高度精细的弥散强化GP区的消失,与基体的一致性丧失,以及它们可能的部分凝固。这样,可以解释焊缝(7075合金)前进侧硬度曲线的形状(图9),特别是热影响区硬度的显著降低。7050铝合金搅拌摩擦焊的硬度分布与上述文献[4]所述相似。

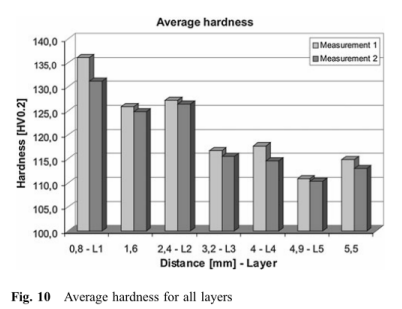

反过来,在L4层,7075合金所在焊缝的后退侧观察到更高的硬度(见图4)。在2017A合金中,在FSW工具直接混合的区域和熔核下方(靠近焊缝根部),硬度降低(平均125 HV)。这意味着焊接过程中发生的条件不会导致材料的强化,甚至是削弱母材中存在的强化机制的原因。根据陈等[7](铝合金搅拌摩擦焊接头2219的研究),在焊接过程中,只有在热影响区产生亚稳沉淀的条件。这解释了2017A合金热影响区和搅拌区下方各层硬度的可见降低。熔核区域包含平衡相(稳定)和小的过饱和晶粒[7]。这证明了塑性变形过程在2xxx系列合金的沉淀转变中占有重要的份额,沉淀强化,主要涉及铜相。根据从所有[7]个研究层的硬度剖面获得的数据(汇总图10)计算的平均值分析表明,焊缝表面附近区域的强化程度最大。观察到搅拌材料区域以下的层的最低硬度(通过FSW工具)。这种硬度分布表明,当接头向上弯曲晶粒时(拉伸力发生在焊缝表面(冠侧)的上层)时,三点弯曲的阻力更大。此外,应注意的是,在两个测量系列(测量1和测量2)中获得的平均值的微小差异(对于每个轮廓进行的约60次测量,大约为0.5-2 HV),除了在L1层(图10)中发现微观结构的显著差异(图2)。

上面讨论的SEM微观结构(图8)是静态拉伸试验的结果。尽管焊缝底部存在缺陷,但该焊缝的极限抗拉强度(UTS)足够好(290 MPa),尽管UTS是根据焊缝的整个横截面计算的,不包括焊缝底部的缺陷。

图7拉伸断裂试样

图8第4层(L4)断口的扫描电镜微观结构

图9 L1、L4、L5层硬度分布;图2中1区

图10各层平均硬度

5.结论

通过对所研究异种焊缝多个截面的显微组织和力学性能的分析,确定了以下几点:

1.在靠近焊缝表面的层中,FSW工具导致材料混合,但程度有限。由两种合金组成的组织区域主要位于焊缝前进侧的材料(7075合金)。其宽度与放置在该材料中的FSW工具的宽度相对应。但是,除此之外,观察到的事实是这些区域发生在焊缝的中间,这也证实了焊接条件是不同的。

2.在焊缝中间,在前进侧,材料的流动方向与热机械影响区内FSW工具的旋转方向相反,因此也与材料直接搅拌区内的材料流动方向相反。

3.将材料运输到熔核处会产生三种类型的区域:含有合金2017A的单独体积、含有合金7075的单独体积以及含有合金混合物的区域。这些区域的边界可以是平面,这些平面的内聚力较小,这使得开裂更容易。

4.焊接过程导致焊缝内材料硬度的显著变化。焊接过程中的条件导致7075合金在塑性变形区域内有增强的趋势,而在热影响区,其硬度显著下降。靠近焊缝表面的区域比靠近焊缝根部的区域硬度更大。

转载请注明精川材料检测地址:www.jctest.vip