激光焊接热裂纹的实验与数值研究

激光焊接热裂纹的实验与数值研究

H. Gao1 & G. Agarwal1 & M. Amirthalingam2 & M. J. M. Hermans1 & I. M. Richardson

摘要:激光焊接相变诱导塑性钢(TRIP)时,钢法兰边缘的热裂纹可能是一种热裂纹问题。在本研究在热输入和外部约束不变的情况下,在距自由边不同距离的单侧夹紧试样上进行了改进的热裂纹试验。利用预附热电偶和数字图像相关技术分别进行了现场温度和应变测量。建立了热机械有限元模型,并用实测的时空数据进行了验证。根据验证的有限元模型,研究了焊缝糊状区的温度和应变演化。研究发现,试验钢中开始热裂纹的临界应变在3.2%到3.6%之间。进一步评估了该阈值,并通过焊接不同的热输入进行了实验验证。

关键词:热的开裂 激光焊接 数字化图像相关 有限元素模型 时间空间验证

正文

介绍

先进的高强度钢(AHSS)越来越多地被汽车制造商应用[1],它们可以通过使用高强度更薄的规格钢来减轻汽车重量工作表.应用要求在钢法兰边缘进行激光焊接[2];但是,某些AHSS钢种的激光焊接部件的热裂纹可能是与此类焊接几何形状相关的问题[3]。

为了在高速钢中获得所需的机械性能,应用合金元素和复杂的热处理来生成具有设计分数、尺寸、成分、形貌和相空间分布的微观结构[4,5]。然而,合金元素的加入可以拓宽材料的凝固范围,从而提高热裂敏感性。固态化过程中的冶金和热机械条件对热裂解至关重要[6]。研究了不同长度尺度下热裂纹的发生。在微观层面上,Rappaz[7]提出柱状枝晶间的晶格是由于相干枝晶传递的局部应变而形成的。寇[8]指出,热裂是由于液体供给不足时,沿晶界半固态区诱发的拉伸变形引起的。Wang[9]得出结论,在固化的最后阶段,液道的偏析和形貌使材料更容易发生热裂。Coniglio[10]从断裂枝晶间液体的临界应力、超过塑性区塑性的临界应变、形核和长大孔的临界氢含量等方面描述了焊接凝固过程中裂纹的萌生和扩展机理。在宏观上,焊接过程会产生热负荷和机械变形。在冷却过程中,由于凝固收缩和热收缩,凝固熔体收缩。基于prokhov塑性区的pro-11塑性准则。Clyne[12]通过评估材料凝固范围内的冷却速率来描述裂纹指数。Yamanaka[13]确定了当糊状区的非弹性应变超过该值时的开裂临界值。Won[14]提出了考虑脆性温度范围内的应变率和材料特性的临界应变的经验关系式。

热裂现象的模拟是通过多物理和多尺度的方法进行的。Safari[15]将粘塑性本构模型应用到有限元模拟中。热裂纹萌生和扩展的最大横向机械应变准则是决心。王[16] 建立了一个顺序耦合模型,将焊接热边界条件和机械边界条件转化为微观结构域。得到了枝晶间热裂解的临界压降。Ploshikhin[17]提出了一种综合的机械冶金方法来模拟焊缝中的凝固裂纹。热裂纹是由于宏观拉伸应变在微观液体晶间薄膜中积累的结果。一般情况下,大多数数值模型仅通过现场温度测量进行验证,而应力/应变场是由热-机械耦合模拟得出的。热裂纹是一个动态过程,因此,应根据在熔合边界附近的实时时空应力应变测量验证的数值模型,确定一个可靠的热裂判据。

在这项研究中,基于改良的热裂试验,在距钢试件自由边缘不同距离处进行激光焊接。分别使用预附热电偶和数字图像相关技术进行了现场温度和应变测量。实测瞬态结果为验证相关数值模型提供了有用的信息。从验证的有限元模型出发,研究了焊缝糊状区等温表面和横向应变的演变规律。通过比较有热裂纹和无热裂纹两种情况,确定了凝固过程中的临界应变,证明这是预测热裂纹发生的一个成功的阈值

实验

VDEH(德国钢铁研究所)[18]开发的标准自约束热裂纹试验通常用于欧洲钢铁制造商测试汽车钢的凝固开裂抗力。激光焊在矩形钢板上进行,与边缘成7°角,与自由端相距3 mm边缘。那个另一个边缘用夹具固定,如图1a所示。用裂纹长度作为一个参数,对不同钢种的热裂纹敏感性进行排序。然而,随着激光以倾斜的角度进入薄板,约束量逐渐增加。由于自我约束,很难确定引发热裂纹的临界应变。因此,在试验1b中,对激光进行了改进,使其在平行焊接时产生裂纹。

采用功率为1100w、焊接速度为10mm s−1的3kw Nd:YAG激光器进行了板上堆焊试验。尺寸为90×45 mm 2、厚度为1.25 mm的矩形钢板已使用。转换本文对化学成分列于表1的诱导塑性钢(TRIP)进行了研究。激光束从自由边的距离增加,直到没有观察到裂纹;这发生在距离13mm处。对于每一个焊接案例,重复了五次实验。在热影响区(HAZ)的三个位置,用直径为0.25 mm的点焊K型热电偶测量瞬态温度,如图1c所示。

用一种商用高温涂料在钢板的顶面形成随机散斑图。所测量的斑图尺寸在10到50μm之间变化™Q-400-3D数字图像相关(DIC)系统和商业软件Istra 4D用于以8Hz的帧速率捕获和分析图像[19]。从DIC系统出发,利用散斑图的运动推导位移和应变。为了将产生的焊接羽流强度降至最低,使用两个定制的辅助高强度30w发光二极管(波长450nm)照亮试样的顶面。在透镜前面放置一个中心波长为450nm、全宽半最大值为10nm的带通滤波器,以减小羽流光的影响。这种方法允许测量距离熔合边界1.5~2mm的位移场。在本工作中,靠近熔合边界的最大应变不确定度为±0.1%。

图1标准自约束热裂纹试验(VDEh)示意图俯视图,红线表示焊缝中心线;B在平行于自由边的压痕距离处修改热裂纹试验;研究中的焊接布置:在距焊缝中心线3毫米处的HAZ-1和距离焊缝中心线2.5和4毫米处测量了HAZ-2的瞬态温度

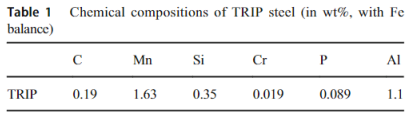

表一 TRIP钢化学成分(wt%,含铁平衡)

有限元模型

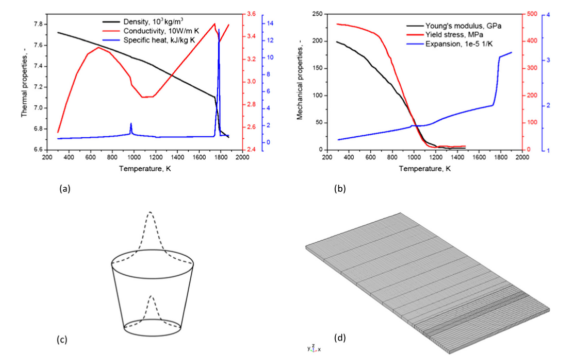

建立了一个顺序耦合的三维有限元(FE)热机械模型,包括热传递物理和固体力学[20]。商业软件™是为了这个目的。模拟了焊接过程中的热平衡,包括热输入、传热和热损失。热输入作为等高线锥形热源,高斯分布如图2c所示。板材中的传热由图2a[21]中所示的温度相关热特性确定。相变潜热包含在比热中。采用表面-薄膜边界条件模拟热损失。以室温为参考温度。

得到的热历史作为一个预先定义的场应用于力学模型。采用固定约束来模拟夹紧条件。采用了各向同性硬化的弹塑性理论[22]。在有限元模型中,假定格林-拉格朗日和第二皮奥拉-基尔霍夫理论计算应变和应力。热膨胀系数中包含了固液相变引起的体积变化。图2b[21]给出了与温度相关的机械和材料性能。本文的重点是确定焊缝糊状区的高温临界应变,忽略了固态相变。与图2d所示母材相比,焊缝中心线附近的网格设置更密集(0.5×0.5×0.5 mm3)。

图2模型设置:与温度相关的热特性,与温度相关的机械性能,锥形热源,模型网格

结果

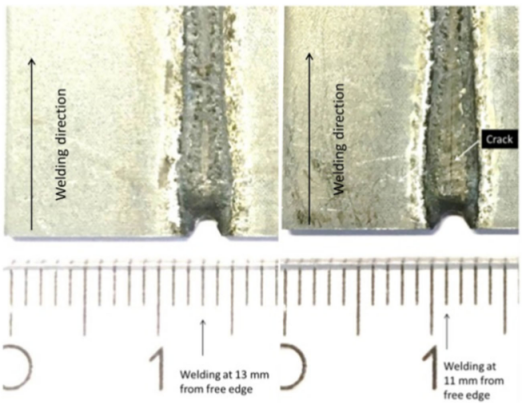

在距钢试件自由边缘11 mm和13 mm处进行激光焊接。两个病例均获得完全穿透。焊接后,在距自由边11 mm处焊接时,沿所有试样的焊缝中心线观察到裂纹,而在距自由边13 mm处焊接时,未观察到裂纹,如图3所示。

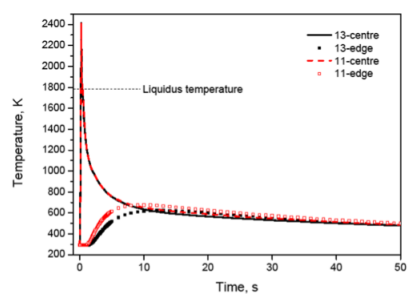

图4显示了在距离自由边13 mm处焊接时,热影响区三个位置处瞬态温度的实验和数值结果。红色曲线表示距离HAZ2焊缝中心线2.5 mm处的温度,并显示1025 K的峰值温度。黑色曲线表示距离HAZ1中焊缝中心线3 mm处的温度,并显示较低的940 K峰值温度。在随后的冷却阶段,由于不对称,这两个位置的曲线相交散热。蓝色曲线表示距离HAZ2焊缝中心线4 mm处的温度,显示三个测量位置中830 K的最低峰值温度。实验结果与数值计算结果吻合较好,对这三个位置的加热和冷却阶段的峰值温度和温度分布进行了考察。

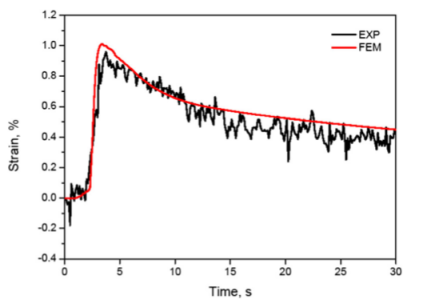

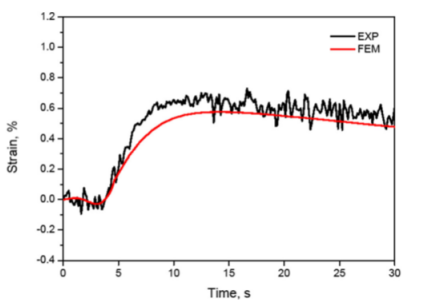

图5显示了在距焊缝中心线3 mm处(距起始边缘22.5 mm)处HAZ1中的试验和数值横向应变。焊接板中间自由边的应变如图6所示。结果表明,在这两个位置上,实验和模拟的应变演化有很好的一致性。在加热阶段,HAZ1中的应变增加到1%,然后在焊接开始后30s冷却到0.4%。在自由边,应变达到0.6%,并缓慢减小。

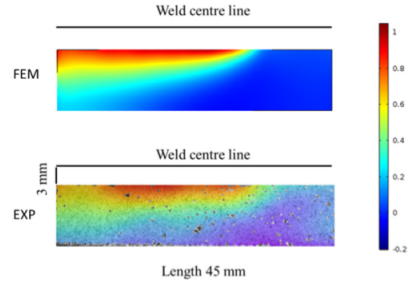

在焊接开始后t=3.5 s时,将从试验获得的横向应变图与FEM模型进行比较,如图7所示。比较了45×10mm2区域的空间应变。有限元模型预测了应变范围和应变分布,与实测结果吻合较好。

图3激光焊接在距自由边缘13和11 mm处的薄板

图4在距自由边焊缝13 mm处焊接时,HAZ1和HAZ2在距自由边13 mm处焊缝中心线(距起始边缘22.5 mm)2.5和4 mm处的瞬态温度的实验和数值结果74焊接世界(2018)62:71–78

图5在距自由边13 mm处焊接时,距焊缝中心线3.5 mm处的HAZ1应变验证

图6在距自由边13 mm处焊接时,焊缝板中间自由边处的应变验证

图7焊接开始后Nt=3.5 s时的应变(%)图验证

讨论

在距自由边13 mm和11 mm处焊接时,热量输入和夹紧条件保持不变,而只有在后一种情况下才观察到裂纹。这表明裂纹萌生与材料的自约束和凝固过程中焊缝中心的应变有关。

虽然DIC测量了焊接过程中的应变分布和演变,但由于随机散斑图案的油漆无法承受1300 K以上的温度,因此只能在距离焊缝中心线大于3mm的位置进行测量。但是,在焊接过程中,裂纹发生在焊接中心焊接试验表明,焊缝糊状区的温度和应变变化对揭示热裂纹敏感性至关重要。在焊接糊状区外测得的瞬态温度和应变与有限元预测结果进行了比较模型。之后利用时间和空间数据对有限元模型进行了验证,得到了焊缝中心的温度、应变分布和演化规律。

图8显示了在距自由边13 mm和11 mm处焊接时,焊接中心的起始边缘和自由边缘的模拟温度变化。由于热源是局部施加在焊缝中心,所以熔合区的温度曲线相似且相互重叠其他。它可以看出,两种情况下的峰值温度都超过了材料的液相线温度。在自由边位置,11mm的情况下的温度高于13mm的情况,因为热量被小材料吸收。

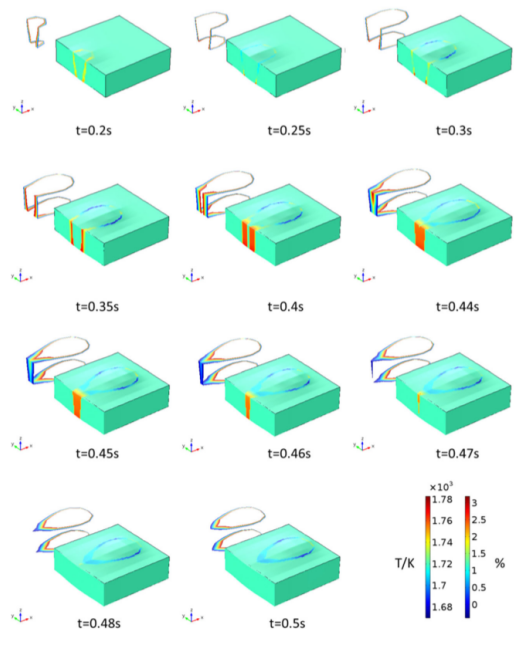

为了更详细地研究焊接区的温度和应变行为,从模拟结果中提取了焊缝起始位置4×4×1.25mm3的体积。研究材料的固相线和液相线温度分别为1670和1783 K。从模拟结果看,固相线温度与液相线温度之间的等温面显示了焊接糊状区的发展。图9显示了焊接开始后0.5s内焊缝糊状区的应变演变。此处讨论距自由边13mm处的焊接。体积热源最初应用于起始边缘外,并沿焊缝中心线移动。焊接开始后0.2秒,开始边缘的熔化部分作为热源进入钢板。上表面熔池的尺寸比下表面大,这是由于采用了锥形热源,沿厚度方向产生了热梯度。沿熔合边界观察到高达1.4%的应变。在0.25s时,熔池宽度达到最大尺寸。在0.3秒时,热源中心已越过起始边缘;由于随后的冷却,熔池宽度开始减小。当底面冷却速度快于顶面时,从底面开始在熔合边界累积高达2.6%的应变。在0.35~0.4s范围内,由于热源的运动,在上表面形成了熔池的尾部。焊缝起始处的半固态区域变大,应变在这些区域积累。在0.44秒时,焊缝两侧的半固态区开始联合起来应变在焊缝糊状区重新分布,以平衡凝固收缩和热收缩。从0.45~0.48s,焊缝糊状区沿焊缝中心线拉长。当热源进一步进入薄板时,应变逐渐减小。采用沿焊缝中心线的固相线和液相线的温度线积分,由此计算出焊缝糊状区的最大长度为0.75mm。在0.5s时,完全糊状区已通过焊缝起始边缘。当在距离自由边13mm处焊接时,等温表面的发展几乎与在距离自由边13mm处焊接时相同,因为焊接中心的温度历史是相似的。在距自由边13 mm和11 mm处焊接时,凝固过程中的最大应变分别为3.2%和3.6%。由于在11 mm处焊接时观察到热裂纹,因此有理由预期应力较大。因此,凝固过程中至少3.2%的临界应变可以被定义为一个安全阈值,以保证在焊接这种特殊的TRIP钢时焊缝不会产生热裂纹。

使用相同的有限元模型进行了另外两个模拟,以测试获得的热裂纹准则,(i)在距离自由边13 mm处焊接,热量输入增量为10%;(ii)在距自由边11 mm处焊接10%heatinput.Amax的还原-经计算,改进后的壳体在凝固过程中的最大应变分别为4.6%和2.5%。在13 mm处焊接,热量输入增加10%,预计会产生热裂纹,而在11 mm处焊接,热量输入减少10%,则不应出现任何裂纹。为了验证这一预测的有效性,我们进行了两个附加的焊接实验,证明了模型的预测是正确的,即在距自由边13mm处观察到裂纹,而在距自由边11mm处发现了无裂纹。

图8在距自由边焊接13 mm和11 mm处焊接时,位于焊接中心起始边缘和自由边缘的模拟温度变化(2018)62:71–7875

图9焊接距离自由边13mm处焊缝糊状区的等温表面和横向应变演变(时间从0.2到0.5 s)76焊接世界(2018)62:71–78

结论

本研究通过在平行于试件自由边的不同位置焊接,对标准自约束热裂进行了修正,以确定试验用TRIP钢在相同的热输入和约束条件下的热裂准则。焊接距离自由边越远,裂纹敏感性越低。

分别采用预附热电偶和数字图像相关法进行了现场温度和应变测量。本研究所采用的实验装置能够测量激光焊接时距焊缝中心线大于3mm处的瞬态应变。

建立了热-机械有限元模型。实验结果与数值计算结果吻合较好。本文所建立的有限元模型能够预测焊接过程中的温度和应变的演化和分布。

研究发现,在所检测的三层钢中,发生热裂纹的临界应变在3.2%到3.6%之间。

对于13mm的情况,通过增加10%的热量输入,对于11mm的情况减少10%的热量输入,有限元模型预测了一个反向裂纹敏感性,并得到了实验验证。

转载请注明精川材料检测地址:www.jctest.vip