连续损伤力学对金属成形回弹预测的影响

连续损伤力学对金属成形回弹预测的影响

Ali Nayebi* and Mehdi Shahabi

School of Mechanical Engineering, Shiraz University, Shiraz, Mollasadra, Iran

摘要

摘要根据Lemaitre各向同性统一损伤定律,通过连续损伤力学研究了考虑材料性能变化对v型弯曲板料成形过程中弯曲力和回弹的影响,重点考虑了有限元模拟。采用合适、方便的重复策略,通过单向拉伸试验对损伤模型的材料常数进行了标定。用霍洛曼的各向同性和齐格勒的线性运动硬化定律来描述硬化材料的行为。为了确定模拟回弹的理想有限元条件,研究了模拟过程中各种数值考虑因素的影响,并与实验结果进行了比较。结果表明,考虑连续损伤力学降低了预测的弯曲力,提高了回弹预测的精度。

关键词:回弹;损伤力学;刚度退化;有限元仿真;金属成形

1. 介绍

回弹的定义是在卸载后,变形零件从理想的配置变化。它是板料成形过程中常见的问题之一。忽视这一不希望看到的现象会导致问题,特别是在装配步骤中,并在随后的成型操作中增加公差和可变性[1]。因此,回弹的预测和补偿在几乎所有的金属成形过程中都是至关重要的。Springback正在迅速获得相当大的研究兴趣。Wagoner等人在2005年[2]发表的一篇评论指出,“springback”一词并没有出现在标准词典中,尽管这个词早在20世纪40年代就被使用了。根据汤姆森科学数据库,自1980年以来,只有334篇关于回弹的技术论文被公开发表。2012年进行的一项调查发现,之前的报告[1]发生了巨大变化。回弹预测最初仅用分析方法进行。这种方法仍被研究者采用[3,4]。分析方法使用简化的假设(例如,完美塑性行为,常数杨氏模量)。因此,这些方法的准确性较低。有限元法的引入,使数值计算发生了重大变化。目前,有限元法被研究者视为一种有效的方法。Yui等[5]通过数值模拟研究了平面各向异性系数和屈服函数对回弹特性的影响。Da Sisva Botelho等人[6]给出了一个简单而普通的拉伸弯曲过程的有限元模拟、分析和实验结果对比。Farsi和Arezoo[7]实验结果研究了低碳钢v型弯曲过程中的回弹力和弯曲力。利用Shahabi和Nayebi[8]软件,研究了不同硬化规律及其组合对钛管回转拉伸弯曲过程回弹、壁厚变薄和横截面变形的预测能力。起初,研究人员没有考虑到包辛格效应的重要性,但在随后的研究中认识到了它的重要性。Gau和Kinzel[9]报告了各向同性硬化模型和运动学硬化模型在板料成形回弹预测中的差异。他们的研究表明,应变路径改变了这种差异对两种模型回弹预测的影响。Srinivasan等[10]采用响应面法建立了电镀锌钢板在空气弯曲过程中的弯曲力和最终弯曲角的预测模型。Leu和Zhuang[11]在初等弯曲理论的基础上,提出了一种考虑厚度比、法向不均匀度和应变硬化指数来估算v型弯曲回弹的简化方法。研究人员还通过实验和数值方法研究了几何过程测量仪和数值过程测量仪的影响。Lee和Park[12]对板料成形过程中的结构和工艺参数进行了优化。Kadkhodayan[13]以NUMISHEET'93二维拉伸弯曲为基准,利用有限元软件,研究了等效塑性应变与回弹的关系。经典塑性理论一般假设材料的卸载行为为线性,其斜率等于弹性模量,而实验结果表明,卸载时的弹性行为为非线性,呈现出与塑性应变有关的轻微曲率[14,15]。因此,研究者在研究中考虑了弹性模量的变化,这种考虑改进了回弹预测[16-18]。在目前的研究中,利用损伤力学的概念来克服这一问题,提高建模结果的准确性。连续损伤力学(CDM)是一种精确描述材料微观行为的有效方法。与大多数研究不同,目前的研究没有假设杨氏模量在塑性变形过程中是恒定的。采用基于Lemaitre各向同性统一损伤定律的CDM来描述成形过程中杨氏模量的变化。CDM有效地消除塑性行为,如运动学硬化。计算勒梅特损伤模型的材料常数需要进行循环(加卸载)试验。因此,在许多情况下,这一过程可能在一定程度上是困难的,而且是不可取的。损伤模型由复杂的循环试验改为简单的单轴试验。为了研究材料在塑性变形过程中的行为和性能变化,采用基于Lemaitre各向同性统一损伤定律的CDM概念,对金属成形过程中的回弹进行了有效的预测。在有限元模拟和单轴试验数据的基础上,采用简单的数值方法对损伤模型的材料常数进行了标定。

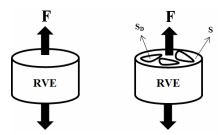

图. 1. 1 D元素(左:无损坏,右:损坏)

方程式(3)、(4)和实验结果表明,损伤均降低了屈服应力、各向同性应变硬化应力、背应力和弹性模量。热力学

结果表明,损伤率与变量Y有关,即能量密度释放率。

许多实验结果也表明FD一定是y的非线性函数,因此可以给出一个简单而好的选择[20]:

损伤是指材料的机械强度由于载荷、热和化学作用而逐渐下降或突然下降。在微观尺度上,损伤是最重要的

缺陷或界面附近微应力的积累和边界的突破,两者都会破坏材料[19]。从物理的角度来看,损害是

与塑性应变或不可逆应变有关,通常与应变耗散有关,或在中尺度、代表体积单元的尺度,或在微尺度。有效应力的概念是由拉布托诺夫在1968年提出的。如果SD为材料横截面上微裂纹和微孔洞的面积,且微力不作用于微裂纹和微孔洞的微表面,则与有效表面相关的有效应力(s)可以方便地推导为-

利用不可逆过程的热动力学,提出了一种损伤判据[20]。.

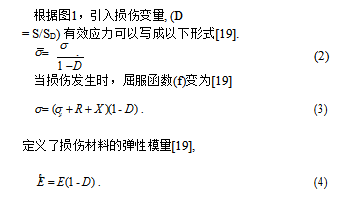

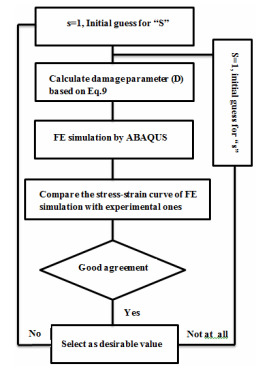

图 2. 损伤模型常数的标定过程。

必须指定材料常数“s”和“s”。勒梅特尔各向同性统一损伤定律(s和s)的材料常数通常是通过疲劳试验确定的。单轴拉伸试验用于提取所需数据和校准材料常数,而不是使用其他类型的机械试验(如循环加载-卸载试验)。本研究通过迭代过程得到Lemaitre损伤模型的材料常数:

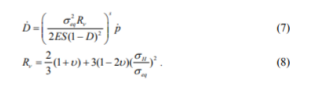

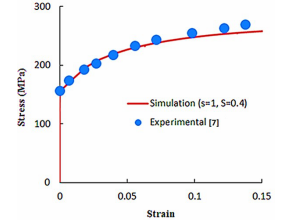

图. 3. s = 1, s = 0.4 MPa时的应力-应变曲线.

图. 4. [7] v型弯曲试验示意图.

考虑单轴情况导致Rn = 1

因此, Eq. (7) 被简化为p = ep .

. 如果s = 1没有达成理想的协议,建议设置s = 1,重复上述过程以获得一个合理的“s”。图2描述了这一过程。根据这一过程,当s = 1和s = 0.4 MPa时,数值结果与实验结果的最大误差为5%(图3)。模拟结果与实验结果的良好一致性可以为选择的材料常数提供合理的保证。

通过积分式(9),可得到损伤参数D与其他有效参数的关系。实验结果表明,对于大多数材料[19],s = 1。基于ASTM (E8m)的单轴拉伸试验中,考虑s = 1和“s”的不同值,进行了有限元模拟。事实上,并没有特定的独占的方法来确定“S”或“S”的最初猜测。然而,作为一个近似的一般规则,对于屈服应力小于300mpa的材料,s <推荐0.5作为初始猜测,s >当屈服应力超过300mpa时,考虑为0.5。这种方法不是一个普遍的和准确的规律,选择的初始猜测是经验的。为了考察所选材料常数(s和s)的确定性,将模拟输出的应力-应变曲线与实验结果进行了比较。如果实验得到的应力-应变曲线与数值得到的应力-应变曲线之差小于某一值(如10%),则“s”和“s”值可视为最佳值;否则,将重复此过程。

如果s = 1没有达成理想的协议,建议设置s = 1,重复上述过程以获得一个合理的“s”。图2描述了这一过程。根据这一过程,当s = 1和s = 0.4 MPa时,数值结果与实验结果的最大误差为5%(图3)。模拟结果与实验结果的良好一致性可以为选择的材料常数提供合理的保证。

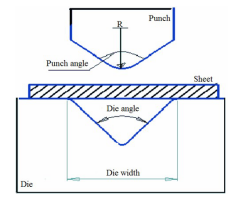

3. 型弯曲钣金成形工艺

研究中的v型弯曲问题如图4所示。根据Farsi和Arezoo[7]给出了所有几何条件和机械支撑。薄板是一种低碳钢,在各种工业中经常使用。Its 维度 L = 80 mm, W = 50 毫米 和 t =0.95 毫米 与 力学 性能 E = 193 GPa, σy = 155 MPa 和 u= 每 平方v-弯曲试验的几何特征为:模角= 90 (deg.),凸模角= 84 (deg.),凸模半径= 1mm。.

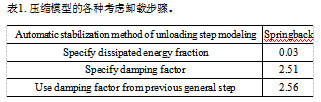

表1. 压缩模型的各种考虑卸载步骤。

Automatic stabilization method of unloading step modeling | Springback |

Specify dissipated energy fraction | 0.03 |

Specify damping factor | 2.51 |

Use damping factor from previous general step | 2.56 |

图. 5网格生成的表格t

采用直接法和全牛顿解法求解有限元方程。控制该问题的其他条件,如加载和边界条件,与加载步骤相似,除了模具在v型弯曲端向上移动。采用9954结点双线性平面应变四边形单元对薄板进行网格划分,通过薄板厚度划分为5个单元。此外,还考虑了改进的集成和沙漏控制。为了节省求解时间,只对薄板中部进行小单元网格化。采用隐式方法求解有限元方程,结果不收敛。图5显示了本研究中该薄板的网格生成。

各向同性硬化模型 s= 370.52(e0.16 ) a采用Ziegler线性运动硬化模型描述材料[22]的硬化行为。

为模拟v型弯曲试验,采用隐式求解器对成形和回弹过程进行了模拟。将模具和凸模视为解析刚性面,将板料视为可变形零件。根据之前[7]的研究,考虑了所有涉及表面间的摩擦系数。期间固定板的模拟合金过程, 但穿孔 也向下移动 90 °,加载结束后,对卸载进行模拟,实现回弹模拟。与加载步骤类似,卸载步骤采用隐式求解器进行有限元建模。因此,在考虑非线性效应(即非线性效应)的情况下,生成了一组静态步长。“指定阻尼系数”被认为是自动稳定。然而,要对阻尼系数作出合理的估计是困难的,除非从以前的运行中得到一个值。阻尼系数取决于阻尼量、网格尺寸和材料性能。阻尼因子随时间和空间变化的自适应自动稳定方案是一种有效的替代方案。在这种情况下,阻尼因子由收敛历史和粘滞阻尼耗散的能量与总应变能之比控制。阻尼因子是这样确定的:对于具有类似于第一次增量特性的给定增量,耗散能量只占外推应变能的一小部分。该分数称为耗散能量分数。对卸载(回弹)步骤进行建模有几个选择。为了选择最佳方法,对每种方法进行了回弹步骤的有限元模拟,并对模拟结果进行了比较,结果见Table 1。表1表明,考虑“指定阻尼因子”的情况下,得到的结果最好。菲菲等人[21]进行了部分全面的FE调查,以确定建模卸载步骤的最佳建议。研究结果表明,采用“指定阻尼函数”的回弹预测方法可以改善回弹预测效果。他们的研究还表明,初始增量大小对模拟结果影响不大.

从单向拉伸或压缩半个周期的试验数据必须线性化,因为这个简单的模型只能预测线性硬化。线性运动硬化需要两个数据对来定义线性行为:在零塑性应变的应力(数据轴0;屈服应力)和应力在一个任意有限的塑性应变值。采用齐格勒线性运动硬化定律, σ0 = 155 MPa在 εp = 0 和 σ = 296 MPa 在εp = 0.26 被确定时。

5. 结果与讨论

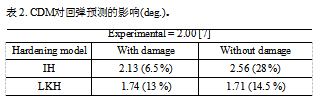

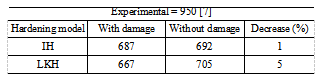

在此基础上对v型弯曲试验进行了有限元模拟,得到了以下结果。表2显示了CDM对各种硬化模型回弹预测的影响。这些参数中的值表明了数值结果与实际结果(如: ((2.56-2)/2)*100 = 28 %). 单独使用硬化模型不能正确地描述材料的硬化模型。事实上,实际情况下的物质行为要求屈服面同时平移和扩展。因此,单独考虑各向同性和运动硬化规律是不够的。这些规律应该结合起来,直到改进的建模实现。考虑到材料性能的变化,采用清洁发展机制对板料回弹预测的精度较实验结果提高了28% ~ 6.5%。研究了硬化模型和CDM在弯曲力预测中的能力。结果如表3所示。在模拟过程中考虑CDM,降低了v型弯板料弯曲力的预测。

表 3. CDM对弯曲力预测的影响。

Experimental = 950 [7]

Hardening model | With damage | Without damage | Decrease (%) |

IH | 687 | 692 | 1 |

LKH | 667 | 705 | 5 |

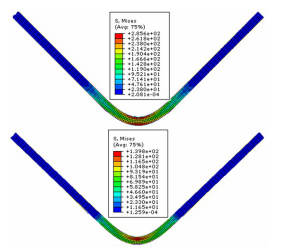

图6. 板材内部的应力分布(上:弯曲,下:回弹).

这种减少是有道理的。利用式(11)[23]可解析计算V-弯曲过程的弯曲力。.

考虑塑性变形引起的杨氏模量变化是模拟金属成形过程的有效策略。CDM可以描述材料的非弹性行为。通过有限元模拟,将CDM模型与塑性模型相结合,提高了回弹预测的精度。利用CDM来描述弹性模量和塑性跟随行为的变化,可使回弹预测的准确性提高约20%。采用基于有限元模拟的迭代方法对损伤模型的常数进行了方便的标定。考虑到CDM模型在金属成形过程中的损伤,预测的弯曲力有所下降。

Df 对于矩形截面等于1。3。由式(11)可知,弯曲力与屈服应力直接相关。式(3)表明CDM降低了屈服应力。此外,Mkaddem等[24]对擦拭模具弯曲过程中工件内材料损伤分布进行了有限元预测。他们发现损伤力学降低了预测的加载力。考虑损伤力学在预测弯曲力时,与无损伤情况相比,平均误差约为5%。综上所述,考虑损伤力学虽然能显著提高回弹预测的精度,但对弯曲力预测的影响并不明显。图6为回弹前后v型弯曲薄板内的应力分布。回弹发生后,部分弹性应变释放。因此,板料中的应力水平降低了。

转载请注明精川材料检测地址:www.jctest.vip