管道钢在近中性pH环境下静水试验中裂纹扩展的模拟

管道钢在近中性pH环境下静水试验中裂纹扩展的模拟

摘要:本研究的目的是了解裂纹尺寸、氢、室温蠕变和加载过程对管道钢静水压试验裂纹扩展的影响 在接近中性的pH水土壤环境中。 在水力试验中发现裂纹扩展,但与裂纹尖端的应力强度因子没有线性关系。 裂纹扩展主要是驱动,采用内部氢辅助裂解机制,而不是氢环境辅助裂解机制。 在断裂之前,室温蠕变引起的过度塑性变形,旋转减少了水力压力测试过程中裂纹的推进。 较低的加载速率通常通过静水载荷引起较大的裂纹扩展。 在高应力状态下,加载过程中出现了更多的裂纹扩展。

1. 引言

管道安全是一个重要的问题,因为管道的故障往往会导致许多重大后果,从服务中断、环境破坏到人类休闲 联系,以及生态系统的长期崩溃[1]。 地下水引起的埋地管道应力腐蚀开裂(SCC)是管道失效的主要原因之一。 两种类型的SCC在PIP中 到目前为止,根据分解涂层下电解质的pH值、高pHSC和近中性pHSC[1-4],已经鉴定了Eline钢。 这些类型的SCC在管道中的机制可以在文献[2,3]中找到。

高PH SCC裂纹一般为晶间裂纹,而近中性PH的裂纹为穿晶裂纹为了避免管道的意外故障,静压试验已被广泛用作检测管道[1,6]中存在临界尺寸裂纹的可靠方法。 在水力发电期间 静态试验,管道充满水,加载到高于设计压力的压力。 如果管道在试验中幸存下来,则可以假定管道中裂纹的最大尺寸。只要已知裂纹扩展速率,就可以在静水试验后的操作压力下确定安全操作时间。

虽然可以检测到管道中存在临界尺寸的裂纹,但静水试验本身是一次循环疲劳载荷,可以引起大量的生长,导致额外的损伤 到管道[7-10]。 不会导致裂纹扩展的加载条件一直是许多研究[9,10]的主题。 莱斯[9]分析了空气中试验的裂纹扩展 管钢最大试验压力、保温时间、缺陷几何形状、强度和韧性的函数,不考虑腐蚀环境的影响。 陈[10]得出结论,裂缝 静水载荷引起的超前性与环境有关,静水试验可以重新激活小休眠裂纹,使其生长到更大的尺寸。 因此,静水测试的好处,在试验过程中,裂纹的生长可能会减少伤害。

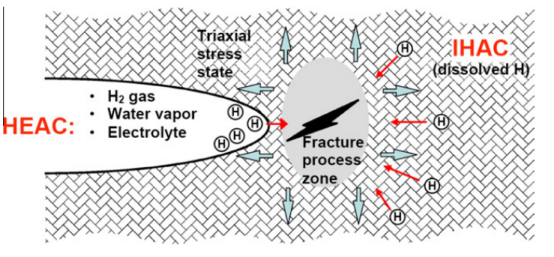

最近已经确定,氢是控制管道钢在接近中性pH环境下裂纹扩展的关键因素[11-16]。 氢浓度的增加 在钢中促进裂纹扩展[15],降低管道钢[16]的断裂韧性。 钢洛夫[17]将氢对裂纹扩展的影响分为以下两类 内氢辅助开裂(IHAC)和氢环境辅助开裂(HEAC)。[17,18]是上述两种机制的图形表示。 IHAC和HEAC都很不稳定 由氢的来源脱落,导致开裂。 在HEAC中,在裂纹表面产生原子氢,并扩散到裂纹尖端。 在IHAC中,原子氢通过晶体扩散 从其他区域到裂纹尖端的晶格。 陈[11]已经确定,IHAC主要负责管道钢在接近中性的pH环境下的裂纹扩展。

除了氢效应外,室温蠕变是管道钢的另一个特征。 静态保持或动态 低加载速率下的加载将导致加载过程中预先存在或新产生的移动位错运动引起的塑性变形。 室温蠕变会使裂纹变钝 尖端,随后减缓裂纹扩展[19]。 同时,通过应变硬化机制对裂纹尖端材料进行硬化。

图 1. 原理图,显示由氢脆驱动的环境辅助开裂

本文所描述的研究目的是确定在近中性pH环境下管道钢静水压试验中影响裂纹扩展的各种因素 。 相信研究结果将有助于优化静水测试策略,以达到最大的裂纹修复效果。

2.实验

对具有铁素体-珠光体组织的X-65管线钢(448MPa)进行了静水模拟。 标准紧凑张力(CT)试样由X-65管与Mac机加工 垂直于管箍方向的凹槽。 CT标本厚度9±0.2mm。 将X-65管从SPECTRA能源传输系统中移除,并被确定为具有dev 私奔近中性pH应力腐蚀裂纹使用15年后。

根据ASTME647-08中描述的程序,进行疲劳预裂以从加工缺口产生尖锐的裂纹尖端。 CT片两侧预裂长度 表面控制为2.5mm,实际差值小于0.1mm。 为了实现精确的测量,CT试样的表面在预裂前被抛光到600砂砾 ,用光学显微镜测量了空气中的裂纹和裂纹长度。

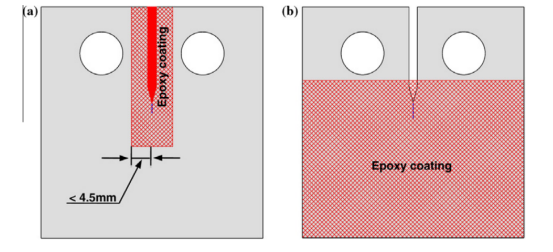

如图所示。 对疲劳前裂纹CT试样进行了两种不同的包覆,以产生不同的裂纹扩展氢源场景。图2a被定义为I型,这是所谓的“内部氢辅助开裂”,其中有裂纹的试样表面的区域被涂覆,以便只允许在镜面上产生氢 表面并通过厚度扩散到裂纹尖端。 涂层条边缘与试样中心的距离小于厚度的一半(4.5mm)。 在水压试验模拟之前,试样在极低载荷(约0.5kN)下暴露在接近中性的pH环境中约300h,这是根据扩散系数确定的氢在钢中要求氢到达试样的中心。 钢中氢气浓度在300h沉浸后小于1ppm,近中性pH环境[22,23]中的腐蚀。为此,除试样口外,试样表面完全覆盖环氧涂层。 整个试样将预先暴露在接近中性的pH溶胶中 离子在静水模拟前仅为0.5h,以稳定电位系统。 通过设置,只有裂纹缝隙和裂纹尖端将暴露在所使用的水溶液中。

在空气中静置24h后,在75%的最小屈服强度(SMYS)下进行了一些静水模拟。 这是为了引入室温蠕变a 不是裂纹尖端。 室温蠕变可以使裂纹尖端变钝,降低裂纹尖端的应力强度因子。

静水模拟试样暴露于合成的土壤溶液(C2溶液[24])中,其化学成分如下:274mg/L硫酸镁(MgSO4)、255mg/L钙CHL 奥立德(CaCl2)、606mg/L碳酸钙(CaCO3)、195mg/L碳酸氢钠(NaHCO3)和35mg/L氯化钾(KCl)。 在此之前和期间,用5%CO2平衡N2对溶液进行净化 测试达到接近中性的pH值约6.29。 溶液和环境温度控制在30±0.1℃。

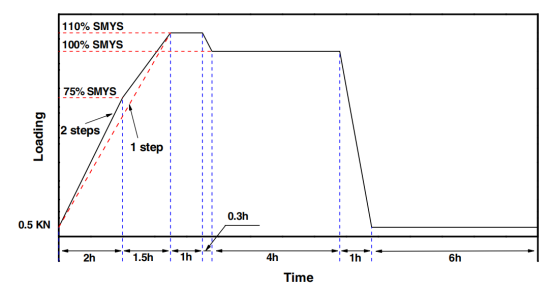

用卧式气动加载机对CT试样进行了静压试验的室内模拟,将试样针孔加载并密封在充满溶液的试验池中。 a 在模拟实验中,采用自组装电位下降系统测量裂纹尺寸,详见参考文献。 [25]。 静水压力(应力)方案如图所示。 3. 最大应力110%SMYS维持1h进行强度试验。 强度试验后,加载降低到100%SMYS,在应力水平上保持4h,称为l 烘焙测试。 此后,试样再次卸载至0.5KN,并保持约6h,以达到稳定的电位滴读数。 两个加载过程,称为1步和2步,在此期间在前3.5h将加载至110%SMYS,研究加载速率对裂纹扩展的影响。 在一步加载中,在加载过程中保持相同的加载速率为110%SMYS,而在第两步加载,不同的加载75%SMYS前后采用不同的加载速率。

图2. 示意图显示(A)内部氢辅助开裂的I型试样;(B)氢环境辅助开裂的II型试样。

图 3. 模拟静水试验加载程序。

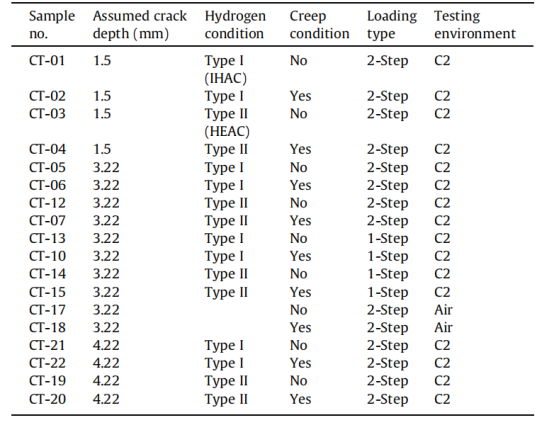

表1实验条件矩阵。

在本研究中,根据现场管道表面裂纹的典型尺寸,确定了静水试验中使用的应力水平。 从断口的特点 在现场发现,在厚度为9.88mm的管道中,假定并使用了长度/深度为10(2c/a=10,2c:裂纹表面长度;a:裂纹深度)的半椭圆形状裂纹 计算应力强度因子。 根据上述假设,在裂纹尖端的深度方向上,应力强度因子为33.7、55.1和68.7MPam,当深度分别为1.5、3.22和4.22mm的半椭圆裂纹加载到100%SMYS时。 1.5、3.22和4.22毫米是实际管道表面裂纹的一些假定深度。 他的电脑 当厚度为9.88mm的X-65管加载到100时,样品被加载到不同的载荷水平,以达到与表面裂纹相同的裂纹尖端应力强度因子百分比。 共调查了18个样本,其中两个样本在实验室空气中测试。 表1列出了本调查中使用的所有样本的测试条件。

试验结束后,立即将试样从溶液中取出,用丙酮清洗并干燥,以防止任何腐蚀。 部分标本切片观察cr 阿克尖形貌和裂纹扩展路径。 所有试样均在液氮中断裂,扫描电镜(SEM)对断裂表面进行了观察)。

3 结果

3.1. 裂纹扩展行为1.5mm深裂纹

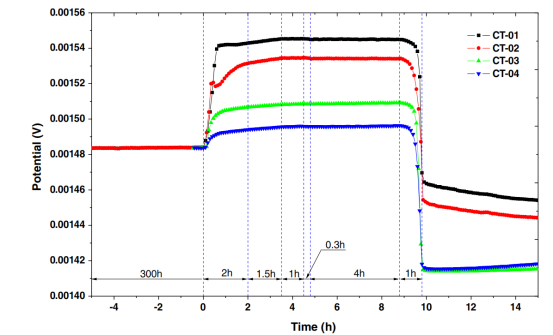

图4给出了四个CT试样(CT-01、CT-02、CT-03和CT-04)的静水模拟时间对裂纹深度为1.5mm的测量电位的变化。 详细的t 表1给出了四个样品的测试条件。 将电位曲线归一化为相同的起始电位值。 所有四t的电位下降曲线的总趋势 EST是相似的,它的特点是随着载荷的增加而增加电位,随着卸载而减小电位。 然而,四种试验的电位水平有很大的不同。 t 最终电位通常低于静水试验前记录的电位。 已知电位变化与两个测点之间的电阻有关 这可能受当前系统中裂纹长度、卸载过程中裂纹闭合程度、裂纹口宽度和应力水平等几个因素的影响 埃斯[10]。 因此,电位的变化不能仅仅与裂纹扩展引起的电阻的增加有关。

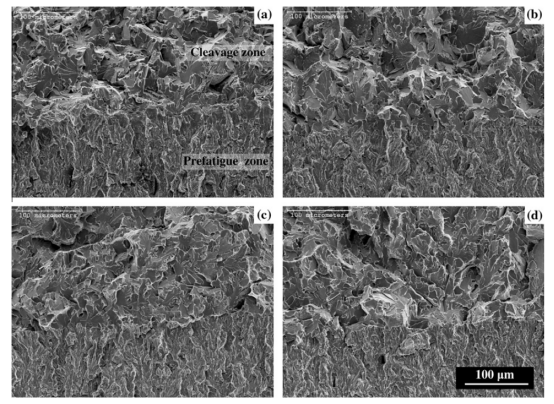

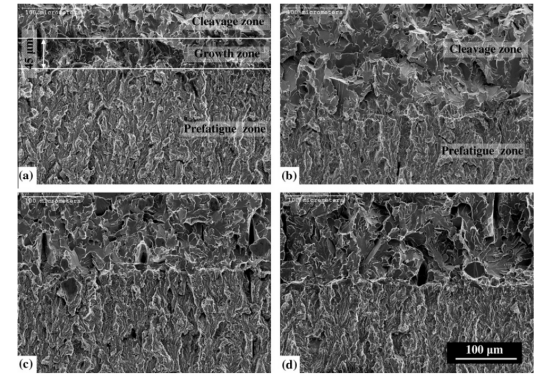

在扫描电镜(SEM)上对裂缝表面进行了静液压试验,确定了裂缝的实际。 无花果。 显示了上述四种样品在静水TE后的断口形貌 圣。在图中可以识别断口上的两个不同区域。 5:一个具有解理形态的区域,对应于液氮中的断裂和与解理相邻的区域 形态,这必须是由预疲劳裂纹在空气中形成之前的静水试验。 这些SEM观察表明,1.5mm深裂纹在hy期间没有发生裂纹扩展 机器人测试。

3.2. 裂纹扩展行为3.22mm深裂纹

由于1.5毫米深裂纹没有测量生长,因此增加了载荷,以模拟较大深度裂纹的静水试验。 根据参考文献。 有深度的裂缝3.22毫米会传播,这就是我们选择3.22毫米深裂纹的原因。

图 4. 假设深度为1.5mm的裂纹在静水试验模拟中的电位变化。

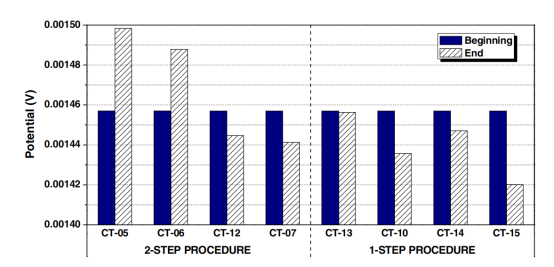

比较了C2溶液中水压试验模拟前后深度为3.22mm的裂纹试样的实测电位。 如图所示。 6、记录的最终电位 在I型试样上,用两步加载(CT-05和CT-06)进行的试验高于静水试验前测量的电位。 对于II型标本(CT-12和CT-07)进行检测 两步加载后,电位降低。 对于所有具有1步加载的试样,记录的最终电位低于静水试验前记录的电位。

图7 显示了两步加载试样的断口。 三个特征区,而不是图中观察到的两个特征区。 在图中所示的断口上可以识别。在液氮破裂后形成的解理区与空气中预疲劳形成的解理区之间存在一个独立的区域。 这个区域似乎是穿晶的 形貌比预疲劳区粗糙得多。 它的准解理形态似乎与氢脆[7]引起的一致。 在如图所示的SEM图像上测量了水压试验开裂区的长度。 在2-期间,爬行标本的7a和b分别约为100和70um 第一型试样的阶跃静水载荷。 然而,对于II型试样,只有两个不同的区域对应于前疲劳区和解理区.

图 5. 扫描电镜照片显示试样(A)CT-01,(B)CT-02,(C)CT-03和(D)CT-04静水试验后的断口形貌。

图 6. 在C2溶液中,用不同的程序试验模拟前后,假定深度为3.22mm的裂纹对应试样的测量电位。

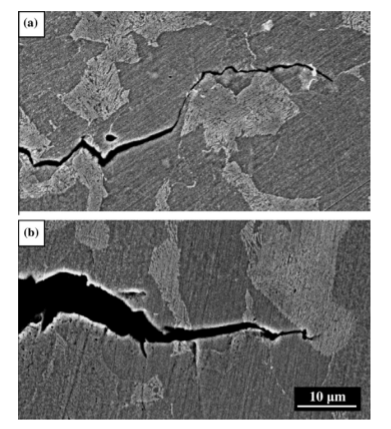

图8 显示了I型试样的裂纹尖端形貌。 一个非常尖锐的裂纹尖端被清楚地看到,这与以前报道的[10]观察结果是一致的。 比较图。 8a与b,cr 非CREPT样品的ACK尖端似乎比爬行样品更锋利。 在这两种情况下,裂纹都被发现在晶粒上传播,这表明它的穿晶性质,这也是不利的 与断口表面的形貌有关。

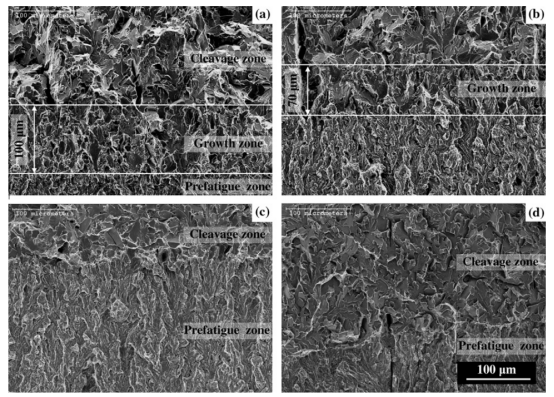

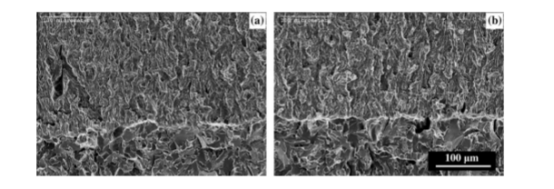

图9在1步加载下,9显示了试样断裂表面的形貌。 未切割I型试样的形貌(图。 被认为与图中的相似。 除了t 静水裂缝区较短,约45lm。 相反,在水压试验前,I型试样在蠕变载荷下的断口上没有发现静水裂纹区。 为类型 在静水试验中,II试样没有观察到裂纹扩展。

为了进一步验证近中性pH环境下的静水试验结果,采用带和w的试样在空气中进行了两步加载过程的静水模拟 在静水模拟之前没有蠕变变形。 两个裸试件静液压试验后测得的电位均低于试验前记录的电位。 只有一个 在断裂表面发现预疲劳区和脆性解理区(图1。 10)。

3.3. 深裂4.22mm裂纹扩展行为

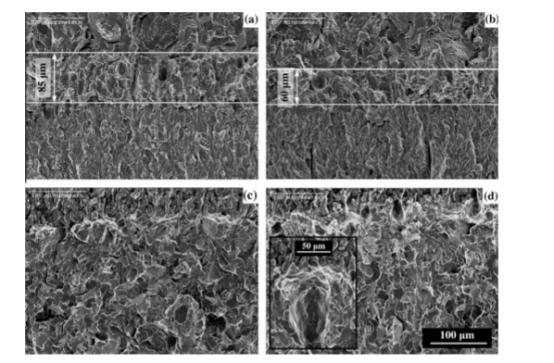

随着裂纹深度的增加,在相同的静水试验下,裂纹尖端的应力强度因子会更高。 在断口表面进行的SEM观察表明,Crac 对于un-crept-和60lm的爬行I型样本,KS已经为大约85lm提前,如图所示。 分别为11a和b。 然而,没有观察到所有II型试样(Fi)的裂纹扩展 g.11c和d)。 有趣的是,在I型试样的静水生长区或在II型试样的解理区和预疲劳区之间的边界处发现了韧性韧窝 果胶。 这些韧性断裂特征在1.5mm裂纹和3.22mm裂纹的静水模拟中没有。

图7. 扫描电镜照片显示试样的断口(A)CT-05,(B)CT-06,(C)CT-12和(D)CT-07在两步程序静水测试模拟中测试

图 8. 标本横截面(A)CT-05和(B)CT-06后两步程序静水试验模拟

4. 讨论

近中性pH环境下管道钢裂纹扩展的研究[11,26]。 认为近中性pH环境下裂纹扩展与两种竞争有关 裂纹尖端的过程:内在钝化和外在锐化。 前者来源于裂纹尖端的低温蠕变,这是由于近静载荷或疲劳,在很低的频率下,在变形裂纹尖端上的活性溶解而不钝化裂纹表面[19]。 外部锐化是由疲劳和疲劳机制决定的 氢的影响。 内部和外部过程的平衡决定了裂纹是经历休眠还是主动生长。 从以前的研究中进一步确定了这一点 裂纹尖端腐蚀产生的氢在裂纹扩展方面是次要的,与管道表面产生的氢量相比,无论是由于一般腐蚀还是由于管道表面产生的氢量阴极反应。

静水试验是一种只有一个循环的疲劳载荷。 先前提出的裂纹扩展机制应适用于静水试验[7-10]中发生的裂纹扩展。 事实上,目前的研究进一步验证了在近中性pH环境中裂纹扩展的机制,正如先前所提出的那样。

氢的影响:只有当I型试样被预先暴露在接近中性的pH环境中足够的时间时,才会在静水试验中出现裂纹扩展,如图所示. 12。建议在近中性pH环境下,内部氢辅助开裂应是控制管道开裂的主要机制。在预暴露过程中,由于I型试样的直接接触近中性的pH环境,裂纹尖端腐蚀或氢效应,即所谓的氢环境辅助开裂,应起到一定的作用 在近中性pH开裂中起次要作用,至少在裂纹扩展阶段。 这也与II型试样的结果是一致的,在所有水中没有观察到裂纹扩展 模拟。 所有这些都表明,管道表面围绕现有裂纹的氢源,类似于I型试样的情况,是裂纹扩展的关键。

加载过程/加载速率的影响:在1步加载中观察到较少的裂纹扩展。 这两种程序在性质上的区别是加载速率。 一步加载速度, 它保持不变,比初始加载速率低但高于2步加载的第二/最终加载速率。 在近中性pH环境下,较低的加载速率会产生较高的裂纹扩展 每个周期。 在此基础上,可以得出结论,在第二阶段的2步加载速率是最重要的裂纹扩展。

室温蠕变效应:在静水试验前,当I型试样在75%SMYS下保持24h时,静水载荷引起的裂纹扩展一直较小。 这种静态保持允许发生蠕变变形,可以使裂纹尖端变钝,降低裂纹扩展的应力强度。

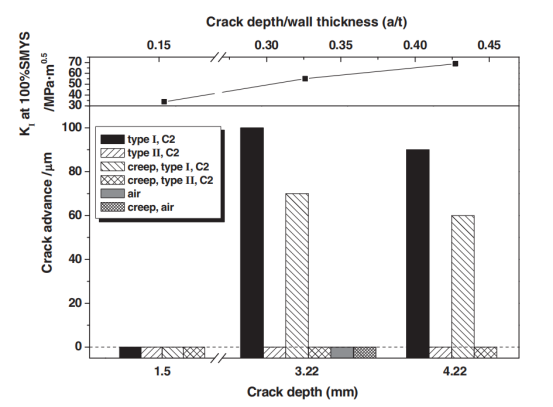

除了上述发现外,还获得了一些关于静水试验过程中裂纹扩展的新见解。 一个令人惊讶的发现是裂纹推进之间的非线性关系 裂纹尖端的静水载荷和最大应力强度因子。 如图所示。 在最高应力强度因子下,静水载荷过程中裂纹扩展较少 将深度较长的裂纹加载到相同的应力水平。 在这种情况下,考虑到c之间的竞争,裂纹扩展行为仍然可以合理化 机架尖端锐化和裂纹尖端钝化,如前面的[8,10]所示。 然而,必须作出一些额外的考虑,使这一异常趋势合理化。 首先,韧性酒窝已经 观察到表面被静水载荷破坏。 韧性韧窝的观察表明裂纹尖端前塑性区塑性变形程度较大。众所周知,微裂纹或韧窝的形成可能导致微裂纹增韧,从而放松材料[19,20]中的应力。 这可能部分解释了为什么裂纹扩展较少的原因 ,当裂纹加载到较高的应力强度因子时,测量了S。 当裂纹尖端材料发生严重变形时,K-奇异可能不存在,弹塑性断裂力学概念也不存在 与J积分一样,应使用J积分来量化裂纹尖端的应力状态。 这将在今后的调查中得到充分考虑。

5. 结论

在静水载荷作用下出现裂纹扩展,但与裂纹尖端应力强度因子没有线性关系。 (2)裂纹扩展主要通过内氢驱动 基因辅助裂解机制,而不是氢环境辅助裂解机制。 (3)静水压试验前的室温蠕变可以减少水硬性裂纹的扩展 c装车。 过大的塑性变形导致塑性区形成延性韧窝,减少了静水加载过程中的裂纹推进。 (4)较低的装载率通常导致la 静水载荷对Rger裂纹扩展的影响。 在高应力状态下,加载过程中出现了更多的裂纹扩展。

图 9. 扫描电镜照片显示试样断裂表面(A)CT-13,(B)CT-10,(C)CT-14和(D)CT-15后一步程序静水测试模拟

图 10. 扫描电镜照片显示试样(A)CT-17和(B)CT-18在空气中测试的断口。

图 11. 试样(A)CT-21、(B)CT-22、(C)CT-19和(D)CT-20断口的SEM形貌。

图 12. 不同实验条件下裂纹深度与裂纹深度或裂纹深度/壁厚之比。

转载请注明精川材料检测地址:www.jctest.vip