DOI 10.1007/s11668-008-9170-5 钢矫直机轧辊剥落破坏的断口和金相研究

钢矫直机轧辊剥落破坏的断口和金相研究 DOI 10.1007/s11668-008-9170-5

G. Pantazopoulos Æ A. Vazdirvanidis

Submitted: 14 April 2008 / in revised form: 15 August 2008 / Published online: 16 September 2008

© ASM International 2008

摘要 对某型钢矫直机工作辊的碎块进行了失效分析。以光学和扫描电镜(SEM)相结合的目视检查为主要手段

用于调查的分析技术。断口观察清楚地显示了特征疲劳裂纹扩展模式(海滩标志)和径向chevron标志的存在,表明通过脆性沿晶断裂模式出现了最终过载。收集到的证据充分表明,表面裂纹的疲劳传播机制导致剥落,从而导致严重的工作辊损伤,并大大增加了机器停机时间和维护成本。

关键词 剥落·疲劳·海滩痕迹·金相

介绍及背景资料

工作辊用于金属制品(扁钢、棒材、型材等)的导向、轧制和矫直,广泛应用于金属成形行业。金属加工轧辊主要由锻钢、铸钢或铸铁制成。轧辊经过适当的热处理和/或表面硬化,以承受苛刻的工作环境。弯曲和压应力下的反复加载、腐蚀性环境下的严重摩擦和磨损、高温和应变速率下的严重摩擦和磨损是最常见的操作条件.

工作辊也为疲劳设计。例如,表面处理如硬化引入表面压应力,提高疲劳加载条件下的轧辊寿命。然而,剥落是一种典型的疲劳失效模式,也是造成锻钢轧辊损伤的主要原因之一[1,2]。其他常见的/典型的轧辊故障被认为是燃烧和擦伤[2]。轧辊剥落是热轧和冷轧工作辊因疲劳引起的失效,经常对轧机造成严重的损坏。剥落与轧辊在使用过程中的热应力和机械应力有关,是轧机运行异常和/或材料质量差(如杂质含量、热处理不当)的标志。轧辊组织对剥落敏感性和轧辊寿命的影响已在文献中报道。(3 - 6)。

根据破坏机理,剥落可分为两大类[2,7]:

•由热冲击、熔丝或应力引起的表面剥落(如擦伤、滚动)

(痕迹,沟槽)躺在辊表面并通过疲劳机制沿径向和周向传播。裂纹的生长导致脆性过载断裂。

•由材料不连续性(如内含物、孔隙)引起的地下引发剥落

作为应力集中点或从接触应力疲劳(赫兹接触)。亚表面剥落是一种亚表面剥落,疲劳裂纹在硬化层下开始,横向扩展,然后结合,导致裂纹从表面[7]出现。有棱角和脆性夹杂物(如锡)的存在可能导致表面下疲劳裂纹,从而导致[6]的剥落。

然而,在接触应力条件下的疲劳导致表面损伤,源于原始接触面下的裂纹,在那里产生了最大剪应力(smax)。根据理论,当辊/板固定接触时,最大剪切应力位于表面下的深度为0.78a,其中2a为接触区宽度。重复的表面接触会产生坑、磨屑和疲劳裂纹,导致严重的表面损伤和[8]剥落。从某钢厂带出矫直辊碎块进行失效分析。采用目视检查、宏观和微观断口形貌、光学显微复制和显微硬度测试等方法来测定其含量观察到剥落的原因.

实验过程

在超声丙酮浴中清洗10分钟的粉尘、金属微粒和油渣。最终的清洗是通过酒精浸泡和热风干燥完成的。用a进行了宏观和宏观断口观察立体显微镜。断口表面形貌的观察是通过二次电子探测器的扫描电子显微镜(SEM)进行的。在热安装后,对抛光和蚀刻切片进行了显微组织和形貌表征。采用湿磨,连续磨料SiC纸,然后用金刚石和硅悬浮液进行精细抛光,作为表面制备程序。使用倒置光学显微镜对抛光后的切片进行金相分析,并在2%的nital溶液中浸泡蚀刻,同时根据BS EN ISO 6507-1标准[9],使用维氏微压痕装置在200 gf (1.962 N)的应用载荷下进行显微硬度测试.

调查

目视检查和宏观断面图

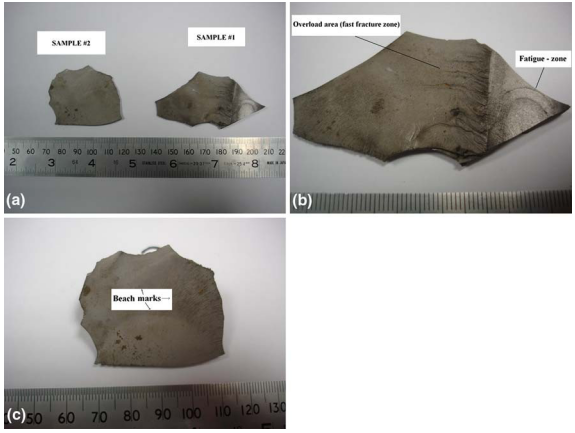

图1显示了钢卷碎片的宏观图,其中疲劳进程标记(海滩标记)和过载区域的雪佛龙径向标记是明显的。

图1 (a)在接收状态下(试样1和试样2)轧辊碎片断口表面的顶部视图(b)试样1的详细情况和(c)试样2的详细情况

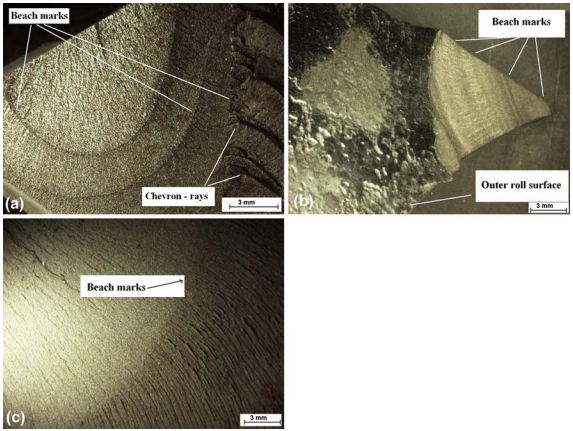

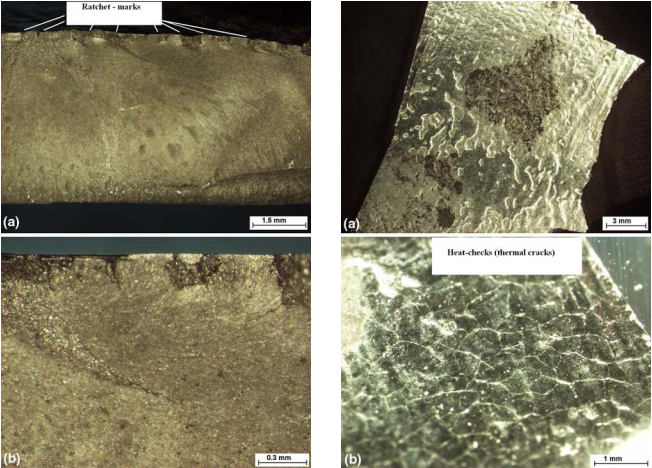

高倍光学立体显微图突出了疲劳裂纹扩展和最终(过载)断裂带的证据,如图2所示。最终断裂带是一个脆性超载扇形区域,由疲劳裂纹路径产生的人字形射线(剪切岩)组成(图2a)。破碎碎片的侧向断裂面如图3所示。从轧辊表面开始的棘轮标记强烈表明存在多个裂纹起始点,见图3的顶部表面。

光学检查表面(辊表面)的片段显示滑动磨损情况和一个角色——赵志耘多个互连网络裂缝(图4)。这种表面裂纹模式可能归因于——美信firecracks或热裂缝(也称为热检查)造成的复杂应力状态引起的热和机械应力变化的组合对辊在金属加工.

金属断面的显微镜观察

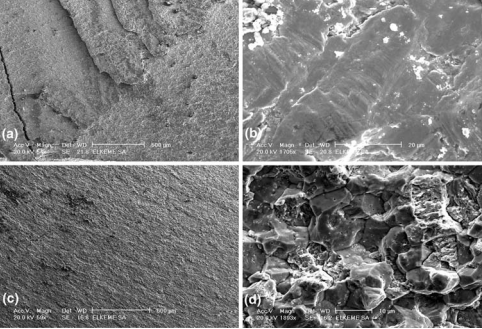

SEM断口明显区分断裂区域与不同的断裂机制有关:疲劳裂纹扩展和脆性过载区(图5 d)。图5 (b)显示一个细节的疲劳裂纹扩展区域模糊效应是明显的,因为裂纹之间的摩擦过程发生交配表面。模糊区域的疲劳条纹不明显。沿晶断裂模式发生脆性过载,导致快速断裂和最终剥落失效(图5d)。

显微组织和显微硬度

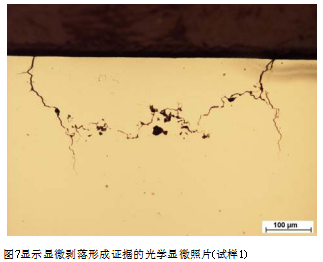

光学金相显示存在大量的晶间裂纹,始于辊表面(图。裂纹扩展方向垂直于外辊表面,这是裂纹扩展的典型特征。裂纹(或热裂纹)通常是由于非均匀应力状态[2]在轧辊表面的瘀伤区域形成的。在轧机运行或冷却过程中,“擦伤”区域的材料会受到周围轧辊材料的约束而收缩,因此会受到拉伸残余应力的影响。如果施加的应力高于材料的抗拉强度,则形成纤维块.

图2轧辊碎片断口光学立体显微图,(a)、(b)试样1和(c)试样2。注意疲劳区和过载区明显可见的疲劳进程标记

图3光学立体显微照片显示(a)沿径向裂纹发展的断裂面;注意棘轮标记的存在,表明多源表面裂纹萌生;(b) (a)的细节;注意疲劳进展标记(海滩标记)的存在

图4光学立体显微图显示(a)辊片的俯视图表面(辊外表面)和(b)多个晶间表面裂纹或热检查(也称为热裂纹或裂纹)的存在

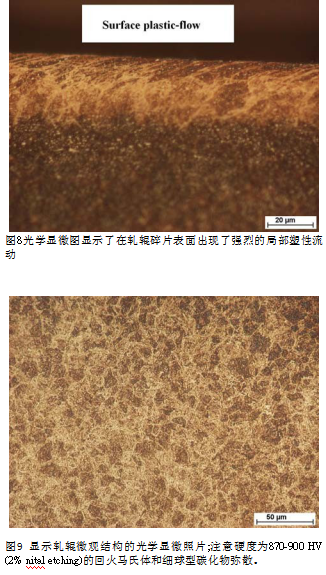

由径向和周向表面裂纹疲劳扩展引起的微观剥落形成的证据如图7所示。此外,表面和次表层上的塑性流动明显表明了可能由局部加热(高剪应力、摩擦或绝热产生热量)引起的严重滑动条件的存在,见图8。

断片的显微组织主要由回火马氏体组成,其中含有球状- lar碳化物,最大硬度在870 - 900 HV之间(图9)。在经过热处理的AISI H13工具钢[10]中也观察到类似的显微组织。硬度分布剖面显示硬度下降(最大下降约180 HV,深度达80 lm),可能与局部加热引起的表面回火引起的软化有关(图10).

讨论

硬化钢轧辊的表面引发剥落是在几个不同的阶段完成的,参见参考文献[2]:

阶段1:裂纹的形成;例如,从纤维/应力裂纹或机械损伤,如辊印,造成应力集中的凹痕和划痕

阶段2:随着每一次轧辊旋转而发展的可变应力状态导致径向和周向裂纹

通过疲劳机制的操作进行传播

阶段3:导致周向裂纹扩展的地下疲劳机制

阶段4:剩余横截面积过载导致最终断裂,从而导致剥落

可能的预防措施,有关轧机的操作可以包括:

图5扫描电子显微图显示(a)裂缝表面的概况,描述了两者之间的边界

疲劳和过载区(样本1),(b)疲劳区详细情况;注意模糊区域和不明显的疲劳条纹,(c)试样2的疲劳区概述,(d)晶间脆性过载断裂模式的细节

检查润滑/冷却条件(冷却剂/润滑剂类型、分布和流量等)

避免与滚相关的损伤,如擦伤、滚痕、热冲击、沟槽、划痕等。

适当的轧辊调节以消除表面裂纹和后续的无损检测性能

修理后轧辊表面状况检查(磨削)

通过检查排程生产条件来降低轧制压力

从断口形貌和金属形貌的调查中收集的证据强烈地表明,轧辊遭受表面裂纹(热应力和/或机械应力引起的裂纹),这些裂纹通过疲劳机制向径向和cir-累积传播,最终导致剥落和轧辊损伤(表面引发的剥落)。正确的轧辊操作和维护,采用有效的轧辊磨削和清除损坏表面,并辅以适当的无损检测技术,将显著提高轧辊寿命和轧机生产率。

转载请注明精川材料检测地址:www.jctest.vip