结构钢焊接冷裂纹的冶金失效分析:对经典失效机理的重新探讨

结构钢焊接冷裂纹的冶金失效分析:对经典失效机理的重新探讨

M.E. Stevenson, S.L. Lowrie, R.D. Bowman, and B.A. Bennett

结构钢焊缝的冷裂是一种特性良好、记录充分、理解充分的失效机制。为了识别焊接和材料,已经作出了广泛的努力有利于冷裂解的选择参数;然而,这些工程努力并没有完全消除这种故障的发生。本文介绍了冷裂破坏的特点与建筑业有关。在最终安装结构构件之前,成功地确定了这一特殊故障,并成功地重新加工了焊缝。这些acti国家统计局潜在地防止了一个严重的灾难性事件,该事件可能发生在施工过程的后期,也可能发生在建筑物的使用期间。个别焊接参数,如由于电极/线的选择、接头设计和预热/后加热在失效中起了作用,与实际制造实践有关的一些人为因素也导致了失效重新处理。

关键词: 氢开裂,焊缝冷开裂,焊接冶金

1、导言和背景资料

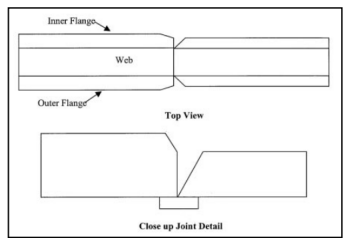

在完成的中间阶段,二层的结构桁架构件正在制作和架设,在大约30%的桁架构件被竖立在一个台阶上之后在初始的方式,一个断裂被注意到在一个法兰部分的工字钢,包括下弦的桁架部分计划是下一个桁架竖立。裂缝几乎贯穿了整个长度下法兰,大约24英寸,失败的焊缝连接到3.25英寸,一个工字钢的厚法兰到2.40英寸。另一根2.40英寸的工字钢上的厚法兰,焊接方向表示COM几何形状11和12的结合,如参考文献1所述。3.25英寸是斜面的,以符合美国焊接协会(AWS)D1.1-00的[2]要求,连接完成与m采用焊剂芯弧焊(FCAW)工艺进行焊接,使用AWS E-70G级商用线完成了FCAW程序。有人暗示电线有在使用之前被适当地存储,这个工字钢形成了一个大型结构钢桁架的下弦,两个梁段之间的焊缝在垂直位置完成。由于关于公布与调查有关的某些项目的协议,结构钢细节的照片和具体图表她比梁和焊接接头的几何形状,不能在本文中提出;然而,焊接接头几何原理图如图1所示。

关于用于完成失效焊接接头的焊接参数的具体细节是有限的,对现场焊接人员的采访表明,玫瑰花蕾型焊炬用于将两种贱金属加热到至少250华氏度这个预热温度是通过光束表面上的熔化型温度指示棒来验证的。所有进一步输入焊缝的热量都来自FCAW焊接工艺,焊接小组不知道焊接完成后的任何后热要求。此外,质量保证小组的成员确认,梁段的两个法兰我们 应一致焊接,以尽量减少冷却过程中残余应力的发展和焊接过程中损坏的可能性。此外,为了尽量减少吸氢造成的损害,彻底清除在开始焊接之前,需要对焊接接头区域进行分析,质量保证人员和焊接小组观察和检查了这次清洗。在那个时候调查,没有批准的焊接程序可供审查,唯一使用的焊接参数来源是现场焊工。在失效期间收集的其他信息重新调查包括这样的说法,即虽然预热过程是在裂纹焊缝制造之前完成的,但预热后没有及时开始焊接程序被终止了。

关于发现断裂焊缝的细节是不完整的,完全基于在失效时桁架附近的人提供的轶事证据。据报道在对侧法兰预热过程中发生故障,显然,如果其中一个对法兰在另一个法兰焊接后正在预热,则两个法兰不会协同焊接。断裂发生在上一个工作日完成后约14小时,在此期间,环境温度下降30°F。

虽然故障幸运地发生在桁架安装之前,但必须强调这种故障的严重性质。值得注意的是,结构成员最近的失败已经造成全世界的头条新闻(以色列的舞厅倒塌是最近注意到的一个惊人的失败);因此,不难想象结构完整性在下弦成员中的重要性结构桁架截面。这些失败的关键性质和灾难性影响在最近的案例中已经被注意到,例如Rau在本杂志最近几期中描述的案例。

2、目视检查和检查

在收集了有关故障的数据之后,在制造现场对失败的焊接进行了彻底的检查,而很少的额外信息精确地确定了焊缝丁参数可用,进行了两个关键观测。第一个,也许是最关键的观察是,梁的相对法兰没有按照要求同时焊接按照质量保证团队。第二项令人感兴趣的是,有少量的壁玻璃纤维涂层绝缘,而不是适当的热毯。焊接人员内尔显然知道,绝缘是用来保持热量从预热,所以预热和焊接之间的时间间隔不会导致热量损失,以确定是否和何时评估了梁的表面温度。据了解,预热后测量温度,但是在焊接前没有立即测量。

在完成现场检查后,拆除了一段断裂焊缝,以供进一步评估,用锯切而不是火炬切割来去除焊缝。这种类型的分段选择防止过热和冶金或结构损伤的焊缝和热影响区(HAZ)微观结构,移除的焊缝被进一步切割使用带锯宏观、金相和断口检查。

3、宏观评价

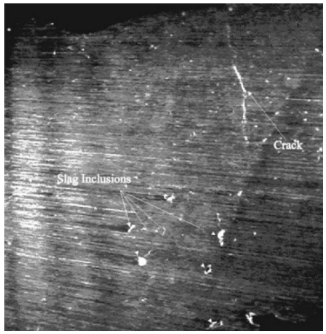

在切片后对焊缝的宏观检查显示了间歇性中心线裂纹,贯穿了试样的整个长度。焊缝截面的视觉显微照片在图2和3中。裂纹仅限于焊缝的填充金属或熔合区,裂纹主要沿焊缝中心线扩展,多处夹渣明显在焊缝宏观图中,但裂纹不沿这些夹杂物进展。这种类型的夹杂物可以预期时,适当的内插除渣没有完成。

裂纹局限在焊缝熔合区,热影响区没有可观察到的损伤,同时裂纹与夹杂物之间也没有联系,这表明断裂是在外加热和约束条件下产生的应力造成的。隔离聚变区的损伤,此外,没有明显的热影响区损坏迹象表明失效机制是典型的冷裂纹事件。虽然典型的冷裂纹与氢损伤相关联,但收集的背景信息都不能明确识别焊缝中过量吸氢的原因。通过与焊工和质量保证人员的讨论,消除了典型的氢源,如不适当的电极或不完整的表面处理。

4、金相检验

对焊缝失效的全面研究将评估母材的微观结构以及熔合区和HAZ;然而,不可能去除大量的试样,因为这一点焊缝被重新加工,返工的桁架被投入使用。虽然返工要求不利于理想的故障调查,但它是对工业故障的典型限制分析。通常,需要在故障分析人员的需要之前放置修复和返工要求。

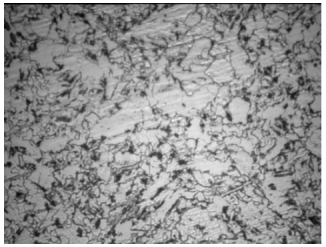

用标准金相法制备了焊缝的切片,并用2%的NITAL进行了金相检验。对于FCAWPro来说,焊缝组织是典型的在开裂区域附近主要是树枝状的。没有额外的异常,如图中所示的夹杂物。在金相观察中观察到2和3,尤其令人感兴趣,对焊缝HAZ微结构进行了研究,以评价焊接过程中的相对冷却速率。HAZ微结构如图所示,由铁素体、珠光体和少量MA组成立位(或贝氏体,因为它的存在是用Knoop显微硬度证实的,而不是结构测定),微观结构演化对马氏体/贝氏体结构的影响在本文的后续章节中讨论了TRUE。

5、扫描电子显微镜

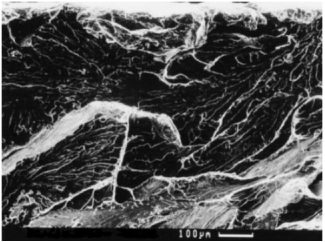

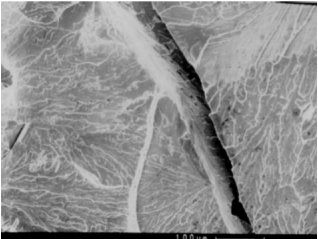

仔细打开裂纹焊缝的一段,以便于检查和识别断裂机构,扫描电子显微镜(SEM)对t的交配切片进行了扫描骨折了。典型的SEM断口如图5和6所示,断裂模式主要是穿晶断裂,有一些有限的韧窝破裂(或微孔聚结)。在断裂的整个表面上,分面解理裂纹扩展机制占主导地位,没有观察到单一或多个来源的骨折起始证据,这很关键因为它消除了渣夹杂物的观察作为失效的根本原因。此外,还观察到一些垂直于断裂平面的二次裂纹,如图所示6。这种类型的裂纹扩展,以及观察到的二次裂纹,表明不稳定的脆性断裂和储存的应变能的快速释放。而穿晶切割一直是ide分层作为与氢损伤有关的断裂机制,典型的观察到的断裂形态是晶间脆性断裂。此外,缺乏明显的起始点会减少从经典的延迟失效理论出发,氢开裂与残余焊接应力的存在有关。此外,在观察到的炉渣夹杂物上没有断裂起始,这表明,宏观关注,如残余应力和不对称焊接制造,是影响失效的主要因素。

6、讨论结果和意见

通过对焊接条件的视觉、金相和扫描电镜分析,可以重构焊接条件的一般概念。金相结果表明,少量冷却时,焊缝HAZ形成马氏体或贝氏体。这种微组分只能在结构受到非常高的冷却速率的影响时才能形成,温度低于马氏体从奥氏体(MS)开始形成。 这种合金中的贝氏体的形成也需要非常快速的冷却,但不需要冷却到MS温度以下。根据这些观察,这是轻率的可以看出,均匀预热超过300°F,如AWSD1.1-00建议的厚节段,如在这个焊接接头。当工字钢的大截面提供时,预计会快速冷却一个巨大的散热器,用于冷却HAZ和焊接。预热的目的是消除散热器,让焊缝冷却相当缓慢。快速冷却的情况也是如此帐篷与裂缝机制的观察。观察到的穿晶准解理断裂没有明显的起始部位,这种断裂只会发生在前非常高的压力状态。应该注意的是,分形特征,如图中的特征,通常与枝晶间断裂一致。对于这种特定的失败事件,区分类群由于可供检查的物证数量有限,解理和枝晶间骨折尚未进行。然而,这种区别并没有明显地改变整体测试的结果。

虽然氢和/或焊接化学的脆化效应可能起到了一定的作用,但背景信息表明,接头的热历史和约束条件远非理想,是导致故障的主要原因。事实上,这种类型的因素已经明确地作为主要因素包含在与冷裂纹相关的故障树的故障分析中,如图7所示。

在受影响的一侧焊接完成后,在对侧焊缝焊接过程中,发生了断裂。很可能是造成骨折所必需的应力从高约束(大工字束在断裂过程中有效地是无限固体)、快速冷却(预热实践差和a的函数绝缘),以及随后在具有大量残余拉伸应力的焊缝上应用不均匀温度场(由两个法兰的不完全焊接引起工字钢)。根据这个时间表,在梁的另一侧焊接操作加热时会发生故障,当时引起的热会充分提高Re焊缝中的侧拉应力达到储存的应变能迅速释放,导致脆性穿晶断裂。在这种情况下,裂纹停止是在c时实现的机架的传播~焊缝厚度的2/3,因为梁段和焊缝背板都施加了实质性的限制。

7、总结和结论

本文论述了某结构桁架下弦翼缘焊缝出现冷裂纹型失效的事件及分析,这种类型的失败已经被很好地描述了通过冶金失效分析和焊接社区。不幸的是对这种失败的描述和宣传,尽管它们很阴险,但不足以防止这种情况再次发生。

以下项目作为结论和建议提出:

本报告讨论的开裂是通过经典的冷裂解机制发生的,这一机制已通过视觉、金相和电子显微镜分析得到证实,基于afor 通过分析,可以得出结论,导致焊缝开裂的主要因素是程序性的。

金相评估显示存在热影响区微观结构表明预热温度维持不充分,加上连接的Ibeams的厚部分提供了过大的散热器。很可能玫瑰花蕾型火炬加热没有提供足够的预热,当与之前的长延迟结合时焊接开始和应用不当隔热,允许极高的冷却焊接件中的速率。高冷却速度导致焊接件中的残余拉伸应力,从而导致冷裂纹。

另一个促成因素是工字钢焊接不均匀,未能同时完成工字钢的两个法兰,导致重新加热以下工作日完成焊接。焊接过程中产生的残余应力状态与焊缝中大量储存的应变能一致,在相反的焊接过程中重新加热接头梁的法兰,这种储存的能量是通过焊缝形成脆性断裂而释放出来的。

通过适当的预热和适当的焊接工艺,可以避免焊缝的脆性开裂。这种程序将包括统一预热通过电阻方法对AWSD1.1-00规定的温度进行ING和温度维护,用热毯包裹接头周围的区域,以方便热再热梁的两个法兰的同时焊接。

上述清单最后一项中提到的每一项建议都立即得到执行,用于后续的结构焊缝以及失效焊缝的返工。如预期的那样在施工环境中,除焊接和安装小组外,还有几方参与传播故障分析结果。虽然不被认为是促成因素,在未来的焊缝上取代了镍含量较高的焊丝(用于较高的熔合区韧性)。此外,作者还建议更改,程序限定对两个电极的批准程序(在初始失效后提交)的离子也进行了机械完整性测试。

虽然这一失效分析的结论和最终结果都有很好的记录,并容易被冶金或焊接工程师识别,但重要的是要注意的是,那些有TE的人防止这种失败的熟练程度是无法做到的。就像失败经常发生的情况一样,正如社论中所概述的那样,“为冶金学家辩护”的参与冶金或焊接工程师在项目的早期将确保建立一个适当的框架,以防止教科书式的故障。这一框架将包括编写一份报告在开始任何结构焊接之前的适当程序,并保证指定的程序和适用的代码得到第三方监测(如认证的焊接INSPECTOR),这些措施将是超声波检测作为焊缝质量控制工具的应用。

一般来说,在这种情况下,人员和从事制造工作的人员之间的通信过程中的故障会导致不必要的故障。具体的在这种情况下,如果焊接团队被简要介绍了所涉及的厚段的预热和并发焊接需求的关键性质,故障本来可以完全避免。对于这一特定故障所涉及的技术问题的深度有很好的理解,这个案例表明了实施从解决中收集到的适当知识的重要性防止未来灾难性结果的失败。

图1. 焊缝几何示意图,注意观察到的开裂位置

图2. 焊缝显微照片显示熔合区夹渣和嵌入中心线开裂

图3. 焊缝显微照片显示焊缝熔合区有夹渣和破面中心线开裂

图4. 焊缝HAZ微结构的金相图像200×

图5. 焊缝中心线裂纹的SEM断口图

图6. 焊缝中心线裂纹的SEM断口图

图7. 预防冷裂的治疗/原因故障

转载请注明精川材料检测地址:www.jctest.vip