磨损、疲劳、腐蚀等失效形式大多发生在材料表面,与材料表层微组织结构关系密切,表面纳米化诱导材料发生晶粒细化、位错运动、残余压应力增大、相变等,诱因有塑性变形、温度变化、元素渗入等,对疲劳性能、耐腐蚀性能、摩擦磨损性能、生物学性能等产生显著影响。

疲劳失效是一种典型失效形式,如统计发现90%的航空钛合金零部件失效为疲劳失效[27]。表面纳米化诱导晶粒、位错和金相变化产生纳米晶结构表面层,增大表层残余压应力,对疲劳性能有积极影响。残余压应力受控于材料塑性变形程度,随深度增加先增大至峰值后减小至谷值,更深处因材料自平衡效应转为残余拉应力[28, 29]。

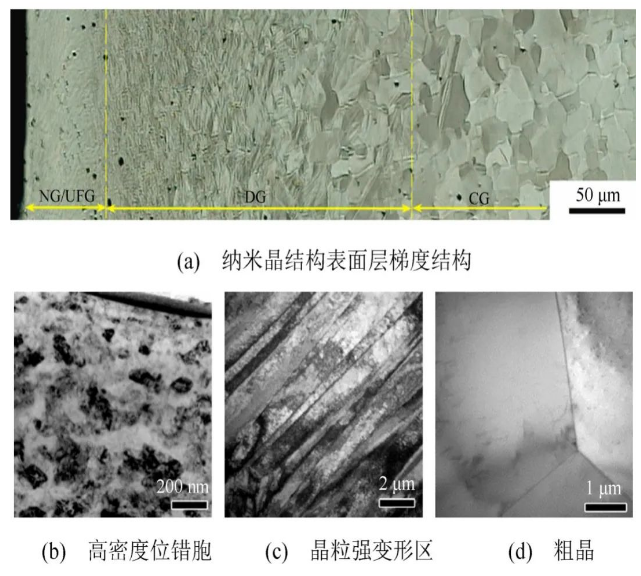

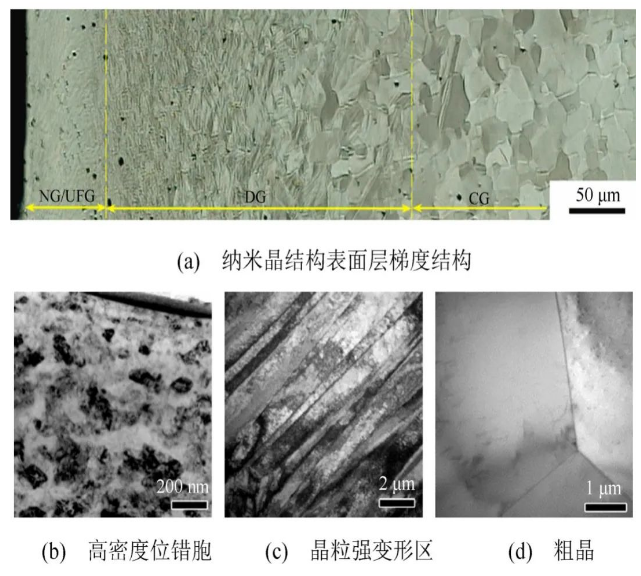

Wang等[30]采用改性表面纳米结晶技术诱导工业纯钛薄壁管状样品产生如图4(a)所示梯度纳米晶结构表面层,近表面高密度位错胞、表面下100 μm片层晶粒强变形区、表面下1200 μm粗晶分别如图4(b)、(c)、(d)所示,双轴拉扭疲劳试验表明经过处理的试样寿命更长。

图4 SNC钛管状试样显微组织特征[30]

Fig. 4 Microstructure characteristics of Titanium SNC tubular specimensB0]

Erfan等[31]和Roland等[32]分别采用喷丸和表面机械磨削处理316L不锈钢,处理后材料微组织细化产生纳米晶结构表面层,表层塑性变形产生高残余压应力,具有抑制疲劳裂纹萌生、扩展的作用。

联合使用多种表面纳米化工艺可能诱使材料疲劳性能进一步增强,Luo等[33]采用激光冲击强化工艺处理钛合金后形成纳米级(60-200 nm)晶粒,振动抛光引起材料高密度位错重排,将两种工艺复合诱导产生了更均匀的纳米组织,表面粗糙度更小,相比于仅振动抛光处理疲劳强度从438 MPa提高至544 MPa。

材料疲劳强度提高归因于:①稳定、致密的纳米晶结构表面层增大了材料表层显微硬度、强度,改善了摩擦磨损性能。②近表面残余压应力增大,抑制裂纹形核形成、裂纹源延伸扩展,并对裂纹具有一定的修复作用,残余压应力抵消掉部分外界应力,减小材料所受应力。③纳米晶结构表面层的存在使疲劳裂纹源由近表面转移至内部,裂纹产生难度增大,裂纹数量减少且更细小。④表面质量改善缺陷减少、屈服强度提高使得金属材料抗应力集中性能增强,不易疲劳失效。

船舶外壳、血管支架、人造骨等零部件常接触腐蚀性液体,采用表面纳米化方法在材料表面诱导产生纳米晶结构表面层可有效提高材料耐腐蚀性。

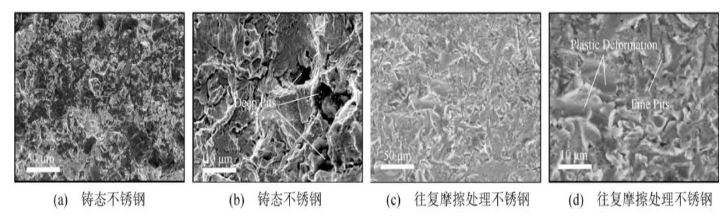

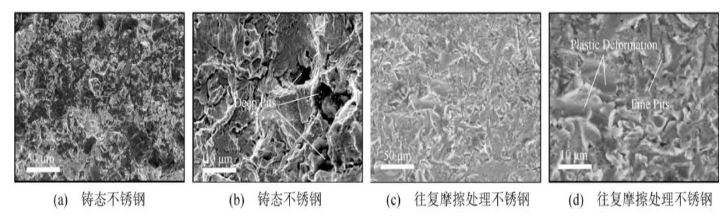

表面纳米化处理影响材料电化学参数,Singh等[34]机械研磨处理低碳钢后晶粒细化产生纳米晶结构表面层,对腐蚀离子阻碍作用增大,溶液与基底间界面处载流子活性增大,材料耐腐蚀性显著提高。Arora等[35]采用往复摩擦处理不锈钢,表面变形产生高密度位错出现纳米晶和纳米孪晶,材料硬度、强度提升,388 rpm转速时的试样极化电阻相比于铸态钢高两个数量级,腐蚀速率由8 μm/cm2降至0.29 μm/cm2,耐腐蚀性能提高。如图5(a)、(b)所示铸态试样腐蚀严重,产生深腐蚀坑和条纹,处理过的试样5(c)、(d)腐蚀坑细小损伤较轻。

图5铸态不锈钢和往复摩擦处理不锈钢腐蚀对比[35]

Fig. 5 Corrosion comparison of as-cast stainless steel and reciprocating friction treated stainless stee|[35]

表面纳米化处理对材料微组织的细化、强化作用提高了材料耐腐蚀性能。李宁等[36]采用剧烈塑性滚柱滚压方法处理纯铁产生最小晶粒尺寸达300 nm的纳米晶结构表面层,腐蚀试验显示处理过的试样在6%FeCl3溶液中腐蚀速率约为原始粗晶试样的一半,表层晶粒尺寸大幅减小和形成强织构是其耐腐蚀性能显著增强的主要原因。Huang等[37]采用机械研磨方法诱导Ti–25Nb–3Mo–3Zr–2Sn合金产生β相和高密度位错组成的纳米晶结构表面层,晶粒尺寸从微米级减小至纳米级,后退火试验显示腐蚀电流密度对晶粒尺寸变化更敏感,晶粒细化比高密度位错对材料耐腐蚀性能贡献更大。

材料耐腐蚀性提高归因于:①材料产生致密、稳定的纳米晶结构表面层,对基体具有钝化保护作用。②对材料电化学参数的积极影响,晶粒细化、位错密度增加使得晶界处渗透率减小,基体极化电阻增大、离子释放速率降低,抑制了纳米晶体表面和游离离子间电化学反应。③表面缺陷减少增大了腐蚀坑成核难度,腐蚀坑的减少缓解了表面应力集中,源于腐蚀坑的裂纹减少,缓解了向材料内部的腐蚀。

磨损作为工程零部件主要失效形式之一,浪费资源,拖延工作进程,甚至导致事故发生,造成巨大生命财产损失,表面纳米化处理诱导材料产生纳米晶结构表面层可显著提高材料摩擦磨损性能。

表面纳米化处理使材料微组织细化,显微硬度提高,磨损方式转变。董美伶等[38]采用超音速微粒轰击TC4合金产生纳米晶结构表面层,随着轰击时间增加,表面层厚度增加,晶粒尺寸减小,α´相含量升高,并导致材料硬度增大,试样主要磨损方式由黏着磨损转为磨粒磨损。Deng等[39]采用高压扭转工艺处理Ti6Al4V,在高温高压条件下材料发生大塑性变形,微组织显著细化得到了较均匀的纳米结构,显微硬度提高约41%,摩擦系数减小约24%,降低了黏着磨损,处理后的试样磨损轨迹更窄,特定磨损率整体降低约48%。Nouri等[40]采用先渗铝后锤击的方法处理Mg-3Al合金,形成保护性更强的钝化膜,微组织细化并引入了硬质β-Mg17Al12相,增强了镁合金摩擦磨损性能。

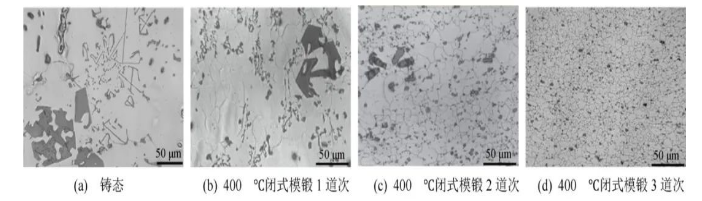

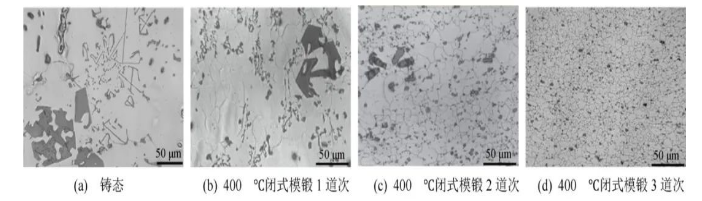

郭炜[41]采用反复压缩法处理AZ31–Si镁基复合材料,如图6所示随着模锻和墩压道次增加,基体动态再结晶平均晶粒尺寸逐渐减小、尺寸分布更均匀,Mg2Si相弥散化,Mg2Si由树枝状破碎为细小多角块状,SiC纳米颗粒团簇解离并均匀分布,纳米复合材料摩擦磨损性能提高。

图6铸态及400°C闭式模锻处理的镁基复合材料组织面[41]

Fig. 6 Microstructure of magnesium matrix composites as cast and closed die forging at 400°c[41]

张浩等[42]采用激光熔覆技术处理高速钢在其表面制备出Fe-Al-Ti-WC复合涂层,发现涂层中弥散分布着Al2O3、Al3Ti、Fe3Al、TiC等硬相,具有细化晶粒的作用,磨损试验显示复合涂层的耐磨性相比于原始基体提高3.5倍。

材料摩擦磨损性能提高归因于:①表面质量提升使材料表面粗糙度降低、摩擦系数减小。②位错密度增大、晶粒细化及硬质相的产生使材料表层致密性提高、显微硬度提升,接触面积减小,不易发生黏着磨损。③纳米晶结构表面层更具保护性和附着力,起到了钝化作用,改善了摩擦磨损性能。

生物材料可植入人体或代替原有结构以恢复人体某部分形态或功能,表面纳米化手段可提高现有材料的生物相容性、机械性能,避免使用价格昂贵、有潜在毒性或易引起过敏的材料。

Sara等[43]发现金属生物材料表面氧化层具有化学惰性、热力学稳定性、低血清溶解度、浸润性等特征,影响细胞分化和蛋白质吸收。大塑性变形诱发晶粒细化可调节表面氧化层状态,促进细胞粘附、扩散、存活、后期活性等行为,增强材料力学性能。

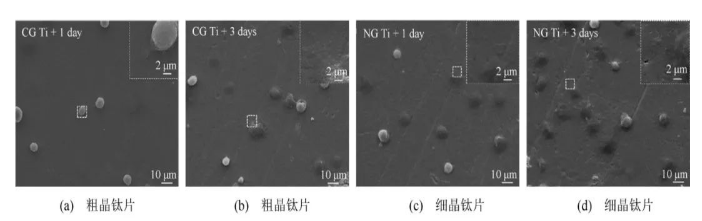

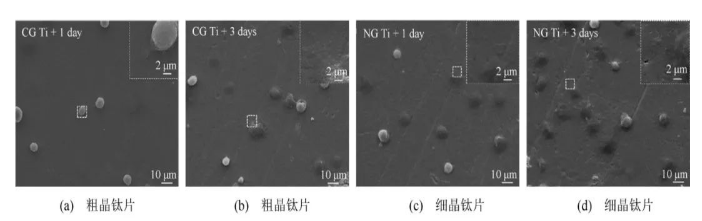

表层纳米纤维形态影响生物相容性,Hajizadeh 等[44]采用等通道转角挤压法制造了纳米晶医用316L不锈钢,研究分析了纳米晶样品和粗晶样品的生物学行为,细胞培养试验显示纳米晶样品与培养基界面处细胞增殖更强。Estrin等[45]发现商用纯钛经等径角挤压后达到超细结晶度,平均晶粒尺寸从4.5 μm减小至200 nm,细胞培养试验显示晶粒细化显著促进了成骨前细胞增殖,更利骨组织生长。Lu等[46]使用滑动摩擦处理工艺诱导工业钛片产生纳米晶结构表面层,钛片耐腐蚀性能增强。如图7所示,细晶钛片(c)、(d)相比于粗晶钛片(a)、(b)表现出更高的生物相容性,显著改善了细胞附着、增殖状况。

图7细晶钛片与粗晶钛片培养不同时间细胞增殖状况对比[46]

Fig.7 Comparison of cell proliferation between fine and coarse crystal titanium slices cultured at different time[46]

Raducanu等[47]发现Ti–Zr–Ta–Nb合金经累积滚压焊处理后杨氏模量由58GPa降至46GPa,更接近天然皮质骨,合金主要电化学参数改善,相比于铸态合金极化电阻更高、离子释放速率更低,试样耐腐蚀性增强,更适宜用作骨替代材料。

生物学性能提高归因于:①纳米晶结构表面层的形成在两个方面(直接:表面层的钝化隔绝作用;间接:抑制了电化学反应。)提高了材料在体液环境下的耐腐蚀性。②纳米晶结构表面层表现出微纹理,细胞更易附着增殖,生物相容性提高。③表面硬度、耐磨性等力学性能提高,更宜用作骨质材料等。

诱导材料表面产生晶粒细化、位错密度增加、相变、位错堆积等微组织变化也导致材料的塑性变形能力[48]、屈服强度[49-51]等得到提高。

表面纳米化诱导材料产生纳米晶结构表面层对疲劳强度、耐腐蚀性能、摩擦磨损性能和生物学性能等的提高有积极作用,但仍存在一些问题:①表面纳米化对材料性能的定性影响基本达成共识,但受限于现有观测技术,微组织的转变和强化机制仍缺乏全面系统的研究。②实际工况相比于实验室更为苛刻复杂,表面纳米化技术在工程实际的应用还需进一步研究。③表面纳米化引起微组织变化进而影响材料性能,其间并非单一的正/负相关关系,而是在一定条件下具有最优解,对不同因变量的影响甚至截然相反,分析加工参数、微组织、材料性能间的映射关系建立模型,并做出评价体系使得综合材料性能最佳是重要任务。④位错密度增大、晶粒细化、相变往往相伴发生,其间关联及各自对材料性能的影响有待更深入研究。⑤生产中常需对材料进行退火处理等,影响纳米晶结构表面层的热稳定性,对表面层基于相变动力学的高温稳定性仍需细致研究。

经表面纳米化处理后材料的晶粒、位错、金相等发生变化,并对材料的疲劳性能、耐腐蚀性能、摩擦磨损性能和生物学性能等产生影响。不同的表面纳米化方法具有不同的加工特性,在适用场合、成本、加工质量、加工效率、是否环境友好等方面存在较大差异。