相控阵UT用于防腐蚀检测的效率

防腐蚀检测地图越来越多地用于大面积结构的无损防腐蚀检测。通过定期的厚度测量,制图旨在提高描述资产状况的信息的质量和数量。超声波测试(UT)通常用于具有使用中资产的较大表面积,例如管道和储罐壳。由于要覆盖如此大的区域,因此手动检查可能很耗时,乏味,并且稀疏的现场检查具有较低的检测概率。自动化防腐蚀检测测绘可以改善所有这些方面,并且在评估完整性和更好地估计这些资产的剩余寿命方面正变得越来越普遍。

涵盖大型资产维护的几种防腐蚀检测标准经常指出,需要少量的稀疏分离的现场测量值来估计下次检查或资产剩余寿命。检查这些大型资产可能非常耗时,导致检查人员和资产所有者在进行检查的时间与确定其状况所需的测量水平之间取得平衡。通过简单的近似,一些准则建议在直径为50米(164英尺)的储油罐的高15米(49英尺)的壳壁上进行10mm 2的点测量,以覆盖其表面的约0.0012%。俗话说得像在大海捞针。至少可以说,再加上绳索进入所带来的危害或脚手架进入高架区域所带来的成本增加,这些检查极具挑战性。

在检查中引入自动防腐蚀检测映射可以降低以安全方式进入高处的总成本。自动化还可以通过对整个表面上的UT探针进行栅格化并以一致的间隔收集点UT测量值来显着增加检测壁损的可能性。RMS是用于防腐蚀检测映射的远程爬虫,可以通过创建二维彩色编码的测量图来执行此任务。RMS使用磁力轮进行粘附,并且可以沿任何方向攀登表面。腐蚀图的位置精度是通过固定的扫描导轨臂实现的,其重量平均分配到两个单独的牵引器模块上,这些牵引器模块串联运行,以减少扫描仪偏离航向的风险。在300到600毫米(12到24英寸)的扫描导轨范围内,使用RMS创建的防腐蚀检测图就可以使用我们的CMAP工具缝合在一起(即使以不同的分辨率),也可以创建资产状况的整体视图。

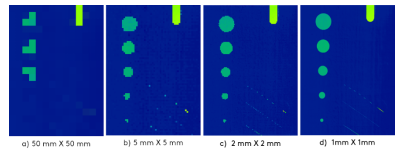

RMS可以以0.5mm x 0.5mm(0.02in x 0.02in)的间隔进行高分辨率的点检,直到低至50mm x 50mm(2in x 2in)为止。选择的解决方案是分配用于执行检查的时间与资产所有者愿意错过的最大中断之间的折衷。或者,可以先进行低分辨率的快速粗扫描,以找到感兴趣的区域,然后再进行高分辨率扫描。当然,仅通过瞄准通常与腐蚀相关的资产区域(例如储罐中的产品界面高度),就可以减少检查时间。

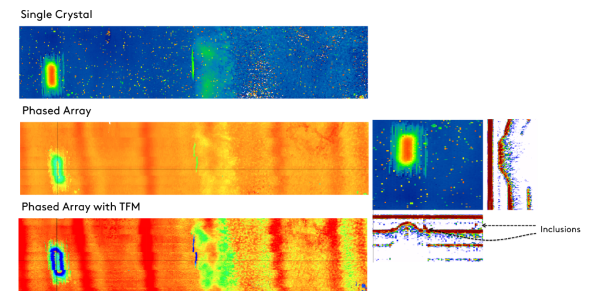

相控阵UT(PAUT)通过使用N个超声换能器(或元件)的阵列扩展了单晶方法的常规点测量。通过对这些元素进行电子扫描,可以获得比标准单个元素更大的扫描区域。扫描探针后,将创建一条测量带。以最小的重叠,覆盖与单晶探针相同区域所需的探针光栅扫描要少得多。将RMS与PAUT探头以及自包含的M2M Mantis™或Gekko之一一起使用结合了超声波脉冲发生器,数据存储和带有工作流程用户界面的多点触摸显示器的单元可以大大提高每次扫描的效率。例如,以1mm x 1mm(0.04in x 0.04in)的高测量分辨率进行1800毫米(71英寸)长,300毫米(12英寸)宽的扫描,使用单晶探头进行光栅扫描大约需要55分钟才能完成。使用更宽的探头,更少的扫描和相同的测量分辨率时,RMS与PAUT探头耦合将花费大约8.5分钟;防腐蚀检测测绘效率提高了6倍。

除了标准的PAUT外,Mantis和Gekko还可以在防腐蚀检测图绘制时执行全聚焦法(TFM),以通过将所有点综合聚焦在探头阵列下来进一步提高报告的适应症的质量。对于每个探针位置,将触发一次数组中的元素,并且所有元素都将监听反射。对每个元素重复此操作,得出N的集合B扫描。通过TFM方法,通过对每个B扫描的特定点求和来构造图像,以给出阵列下组件的聚焦“横截面状”表示。这将导致更好的缺陷表示,更直观的分析和更快的检查。这可以在Mantis和Gekko上实时进行,以将可报告的结果直接提供给检查人员,并且具有与标准PAUT相同的防腐蚀检测映射效率。TFM用于防腐蚀检测测绘的一个示例优势是缺陷形状的呈现。例如,检查样品远端的圆顶状防腐蚀检测区域可以具有反射角大于45°的反射器。对于单晶方法,声音将不会反射到探头位置,因此缺陷的滚降将显示幅度大大降低。

转载请注明精川材料检测地址:www.jctest.vip