水环境中金属材料腐蚀磨损及耐磨防腐-腐蚀磨损耦合损伤

2022-02-10

发展海洋装备、建设海洋工程是我国海洋强国战略的重要内容,舰艇、海洋平台、潜水器、养殖平台等海工装备与设施,在海洋经济建设和海洋国防中发挥着重要作用[1]。鉴于海洋装备长期处于海洋环境下工作,相关运动系统如深潜器的浮力调节系统、海水液压传动系统、潜艇艉轴及其滑动支撑轴承、水下作业机器手、深海勘探和开采装备等的腐蚀与磨损耦合损伤是不可避免的[2-4]。其中,摩擦运动对材料的腐蚀具有不可忽视的加速作用,而腐蚀的增大则反过来又导致材料磨损的加剧,从而形成了腐蚀介质特有的磨损与腐蚀交互作用,这成为海洋装备运动部件所面临的一个重大的科学和技术难题[5-9]。统计数据显示,全世界每年因腐蚀磨损造成的钢铁材料损失高达45万吨,其中腐蚀磨损所造成的经济损失为能源、交通、建材、电力、化工、冶金等领域相关设备腐蚀损失的9%,磨损损失的5%。随着海洋强国战略的实施、海洋资源开发和海洋经济的发展,在海洋这一特殊腐蚀环境中服役的海洋装备及关键摩擦副,不可避免地存在海水导致的腐蚀磨损损伤。因此,探索材料在海洋极端环境下的腐蚀磨损行为、摩擦机理及失效机制,开发耐磨与防护一体化的防护材料,是保障海洋装备安全、可靠运行的关键。基于此,本文针对国家重点基础研究发展计划(Grant No.2014CB643302)和国家重点研发计划(Grant No.2016YFB0300604)资助的“材料海洋环境下磨蚀过程的力学-电化学机理研究”的相关研究进展进行了综述,主要包括典型金属材料及表界面抗磨减摩材料体系在海水中的腐蚀磨损耦合损伤行为及机理。上述研究对于拓展海洋环境下的腐蚀理论和摩擦学理论,充分认识腐蚀、磨损及其交互作用问题,发展有效的耐磨抗蚀材料及防护技术极为重要。

腐蚀磨损耦合损伤

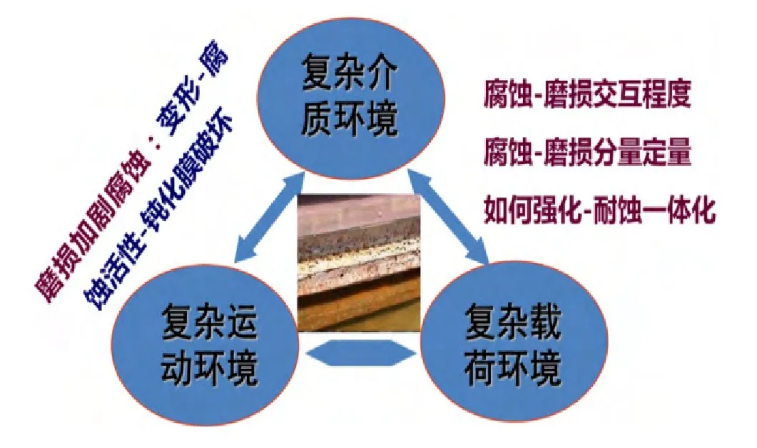

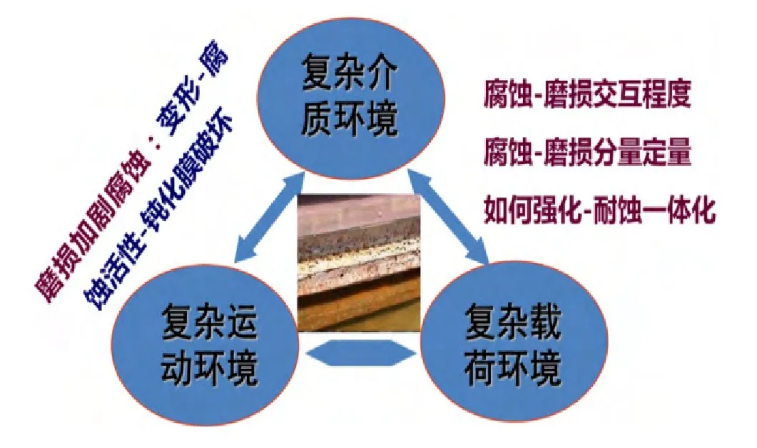

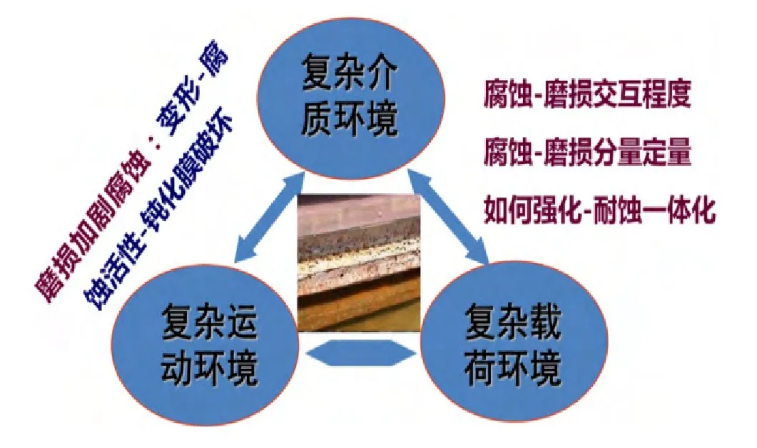

腐蚀磨损通常指在摩擦运动和腐蚀介质作用下发生的损伤现象。相对于腐蚀和磨损损伤,腐蚀磨损过程中相互接触面的运动不仅直接磨耗材料,而且破坏材料表面的保护膜,使新鲜的材料表面不断与腐蚀性流体接触而加速腐蚀作用,形成腐蚀与磨损的交互作用。因此,腐蚀磨损耦合损伤不仅仅是材料腐蚀和磨损损伤的简单叠加,而是因腐蚀、磨损及其交互作用造成材料的损失显著增加,见图1。

图1腐蚀磨损耦合损伤

Fig.1 coupled damage of corrosive wear

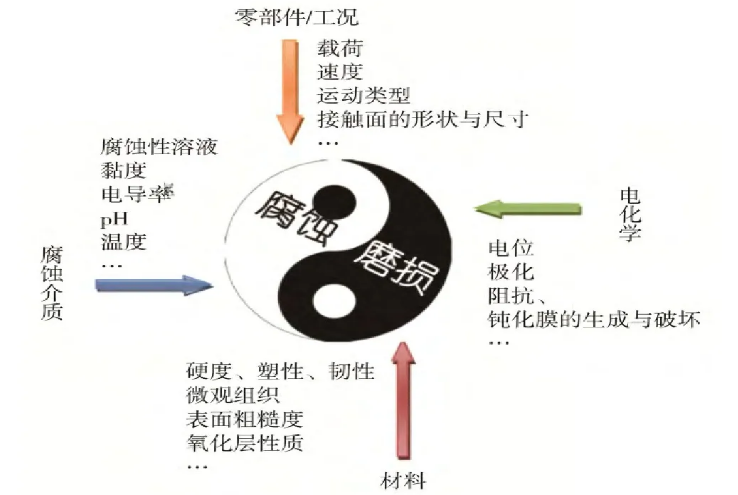

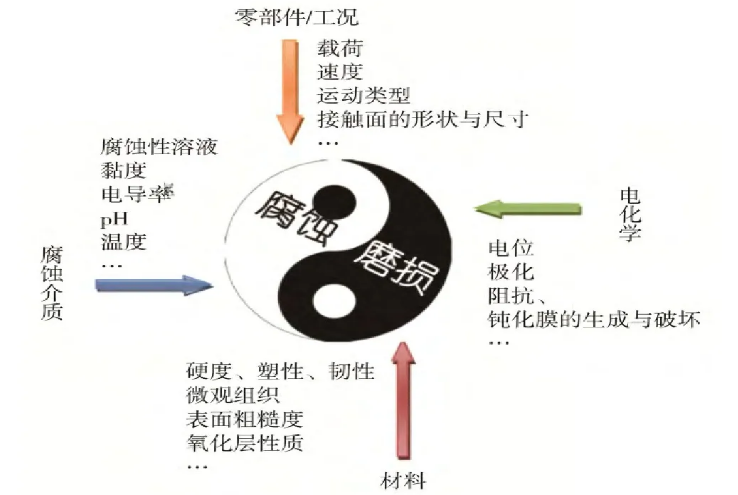

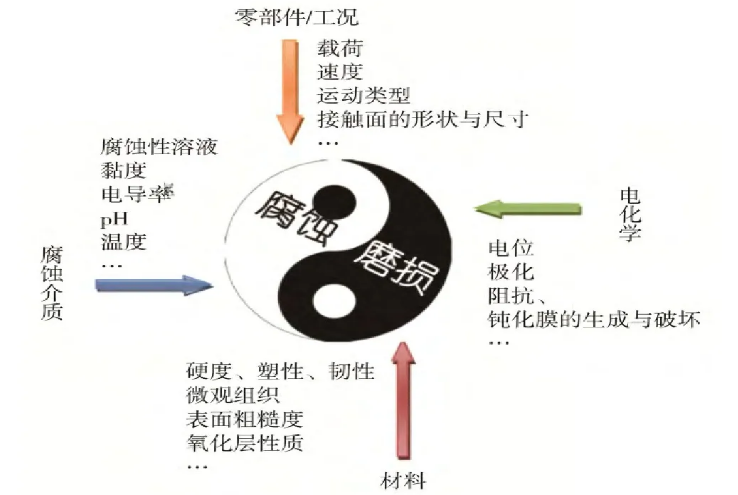

腐蚀磨损是在腐蚀与磨损的综合作用下产生的,因此影响因素多且严酷,其主要因素为介质、材料、工况和电化学特性(见图2),典型因素为[10-15]:

1)腐蚀介质。p H值、介质浓度、温度等影响材料腐蚀性能的因素同样成为材料腐蚀磨损性能的影响因素。腐蚀介质一方面直接产生腐蚀作用,另一方面介质可发生反应形成新的腐蚀物质而增加材料的腐蚀磨损。

2)磨损工况。与传统摩擦学类似,材料的腐蚀磨损性能与摩擦副之间的接触方式(如点、线或面接触)、运动方式(如滚动、滑动或振动)、载荷、速度(频率)等因素密切相关。研究表明,速度和载荷对钝化金属腐蚀磨损性能的影响最大,不仅影响钝化金属的摩擦接触面结构及性能,而且影响钝化膜的形成与破坏。

图2腐蚀磨损的主要影响因素

Fig.2 Major factors affecting corrosive wear

3)材料化学成分和组织性能。影响材料磨蚀性能的主要因素是材料的化学成分、微观组织、硬度、塑性、表面粗糙度等。因此,耐磨抗蚀一体化材料需兼具优异的耐磨性及腐蚀抗力,这需要从化学成分及微观结构等多方面综合优化。材料自身的结构组织、力学性能是决定其腐蚀磨损性能的决定性因素。只有材料自身具有良好的耐腐蚀性能以及耐磨损性能,才可能应用于腐蚀磨损环境中。

4)电化学。电化学因素包括外加电位、钝化膜的生成与破坏等,同样是影响材料腐蚀磨损的外界因素。

综上,影响材料腐蚀磨损的因素大体可分外界环境因素和材料自身因素两大类,本文将综述外界因素(如腐蚀介质浓度、p H值、电位、载荷等)与自身因素(如奥氏体不锈钢、马氏体不锈钢、钛合金、耐磨防腐一体化涂层等)对材料腐蚀磨损耦合损伤行为与机理的影响,考察材料的腐蚀、磨损及其交互作用,阐明材料的腐蚀磨损耦合损伤机理,并基于此综述了不同的耐磨抗蚀技术,以期推动腐蚀磨损相关研究工作的进展。