齿轮接触疲劳影响要素之界面状态

齿轮依靠相互啮合的齿面传递运动动力,因此润滑、齿面粗糙度、时变滑滚运动等共同作用下的啮合轮齿界面状态影响齿轮接触疲劳损伤进程。可以确认的是至少有四种齿轮失效形式与齿面接触状态或润滑接触性能改变(如油膜厚度的降低、齿面温升、润滑液中的杂质等)有密切关系:点蚀、微点蚀、胶合及磨损[126]。

润滑能缓解应力集中,避免金属粗糙峰之间直接接触,同时降低齿面摩擦和表面切向力对应力场的影响。即使在有润滑的条件下,局部接触区域由于齿面加工形成的微观形貌作用下产生高局部接触压力。时变滑滚运动中,齿面微观粗糙度和润滑相互作用,可能导致齿面间部分油膜破裂,形成润滑油膜-粗糙峰干接触并存的复杂混合润滑接触状态。此外,还可能伴随齿面磨损,进一步干预接触疲劳损伤演化进程。齿面磨损不是即时失效,但其对齿轮性能影响显著。齿面磨损程度的增加会大约呈线性地降低刚度,从而影响齿轮系统的动态特性[127]。厘清轮齿界面状态是揭示齿轮接触疲劳失效机理的重要前提,其中齿面时变滑滚下宏微观形貌—润滑耦合热弹塑接触机理与粗糙齿面疲劳-棘轮-磨损多源损伤机理成为重要的科学问题。

1 齿面润滑分析

早期的齿面润滑分析[128-129]基于弹性流体动力润滑(EHL)理论。齿轮、轴承以及凸轮等具有点线接触摩擦副的构件由于具有较高的表面压力,表面弹性变形显著,且润滑流体粘度明显增加,从而促进润滑油膜的形成。经过几十年的发展,经典弹流润滑问题得到了较好的解决,并得出一系列可以运用于工程实际的经验公式[130],涌现出一批求解弹流润滑压力及膜厚分布的数值方法[131-132]。

然而表面形貌的存在使得表面压力高出最大赫兹接触压力数倍,表面及次表面出现严重的应力集中,同时可能破坏油膜完整性,造成部分金属粗糙峰直接接触碰撞。实际上人们很早就意识到粗糙表面会显著影响表面接触压力及油膜厚度,然而囿于计算能力和试验方法的不足,只能进行相对简化的研究。基于统计参数的随机模型在早期应用较广,从 TZENG 等[133]首次采用统计学方法引入期望算子讨论粗糙度对接触性能的影响开始,到Patir-Cheng[134-135]平均流量模型的建立,基于粗糙表面的统计型润滑模型得到了长足发展,对混合润滑也有了进一步的认识。不同于统计型随机润滑模型,确定型润滑模型通过直接将表面粗糙度高度值叠加在膜厚方程中,能够对每个计算节点上膜厚与压力进行迭代求解,实现对粗糙表面真实接触状况的描述。HU 等[136-137]首先使用独立的润滑模型和干接触模型求得点接触混合润滑数值解,并将其统一到Reynolds 方程的框架下,当发生干接触时方程中压力项消失,从而得到统一的压力方程。该方法能够覆盖大部分的润滑状态且适应大范围工况,为润滑数值求解方法的进一步发展奠定了基础,然而模型的物理意义方面仍存在争议[138]。基于现有的润滑算法,学者们开展了涂层齿轮润滑[139]、齿轮乏油润滑[140]、复杂齿面润滑[141]、齿轮传动效率[142]等方面的研究。重庆大学先建立了基于平面应变假设的直齿轮润滑模型[143],分析了供油状态[140]、热弹耦合[144]、轮齿动载荷[145-146]、涂层属性[147-148]等因素的影响,随后考虑非牛顿流体响应讨论了摆线针轮副的润滑接触特性[149],后来基于等效圆锥滚子建立了三维斜齿轮润滑数值模型[150],并考虑粗糙度带来的塑性变形效应构建了齿轮弹塑性润滑接触模型[151],形成较为完善的齿轮润滑数值分析体系。至今开发具有明确物理意义且高效精确的混合润滑算法仍是摩擦学者需要努力的方向。

2 齿面微观形貌与膜厚比的影响

不同加工方式与精度等级要求会形成不同齿面微观形貌,影响界面润滑接触状态。齿面微观形貌可通过非接触式光学显微镜或接触式轮廓仪测量得到,既可以统计得到微观形貌特征用于统计型模型,又可以直接纳入确定型接触模型得到相对真实的应力应变状态,继而分析齿轮接触疲劳性能。

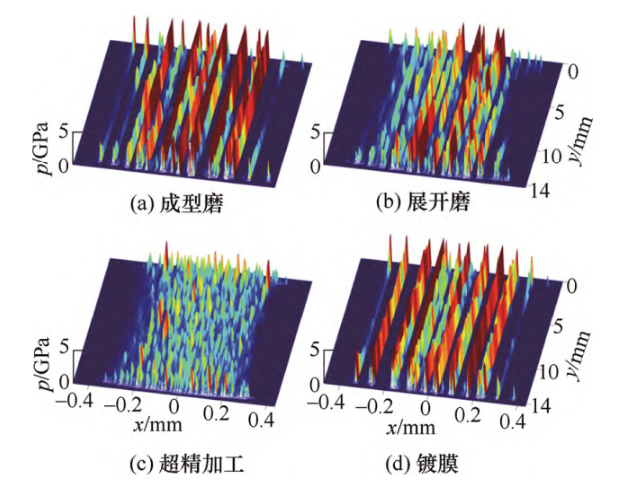

重庆大学基于光学显微镜测量了成型磨、展成磨、超精加工以及镀膜四种典型齿面的三维形貌,获取了粗糙度分布特征,构建了齿轮润滑接触数值模型,讨论了不同加工方式下齿面微观形貌对接触压力、膜厚、应力和寿命的影响。图 15 所示为考虑表面形貌的齿面接触压力分布情况,发现相比成型磨和展成磨齿面,超精加工齿面有效抑制了名义接触区内压力的剧烈波动,显著降低齿面压力峰值;拥有相同粗糙度均方根值的不同加工的齿面形貌会导致不同的接触性能。

图15 考虑表面形貌的齿面接触压力分布

最常用的微观形貌评价指标是表面粗糙度,它直接影响齿面压力和油膜厚度分布。若粗糙度均方根值(RMS)降低,使得干接触承载比例相应降低,膜厚比λ和润滑状态发生改变。重庆大学研究发现不同膜厚比导致表面微点蚀面积有显著差异,超精加工产生的表面光洁度可能避免微点蚀失效风险。还发现粗糙度幅值较高时,增加表面硬度对疲劳性能的提升较为有限[151]。

3 轮齿界面伴发性效应

粗糙齿面接触时,在滑滚运动状态和近表面应力集中作用下会发生包括微应力循环、磨损和棘轮损伤等界面伴发性效应。

两齿面的表面速度沿啮合线方向变化,导致滑滚比的时变,微观上表现为齿面粗糙峰之间的相对滑滚运动,这种粗糙峰间的滑滚运动相比纯滚动增加了粗糙峰间的相互接触、碰撞和磨损的频率,使得一次接触循环中材料点承受的若干次显著的压力波动,导致应力循环的增加,此现象一般称为微应力循环。微应力循环会进一步导致损伤累积明显增加,应力循环数量与等效应力幅值的增加都会使得近表面损伤风险升高。根据经典 RCF 寿命模型的幂指数特征,应力的微小变动都会显著影响寿命计算结果,因此滑滚状态下的粗糙峰间接触的微应力循环应该纳入考虑[154]。相对滑动的增加导致微观应力循环的增加,齿面损伤会随着滑滚比绝对值增加而上升[155]。

粗糙齿面间的相对滑滚运动会产生表面磨损,降低局部粗糙峰高度,使表面趋向光滑,从而减小表面压力峰并缓和次表面应力集中,使得微应力循环数量减少、应力幅值降低[156]。齿面微点蚀的形成同时受接触疲劳和齿面磨损的共同影响,齿面微观形貌的演化与近表面材料疲劳损伤的累积形成耦合作用。研究表明[151]相同滑滚比下高滚动速度相比低速情况下可通过增加膜厚和产生粗糙峰磨损从而抑制微点蚀的形成;由于轻微磨损的作用在膜厚比较低时,局部接触区域表面充分磨合,在膜厚比进一步增加后,使得磨损降低而疲劳损伤将占据主导。

除此之外,粗糙齿面接触产生的局部应力集中可能导致近表面材料点发生循环蠕变而产生棘轮损伤。重庆大学朱才朝等[86]基于 Jiang-Sehitoglu 疲劳—棘轮耦合损伤准则,建立了考虑齿面微观形貌的弹塑性有限元接触疲劳损伤模型,结果表明由于表面粗糙度的存在近表面材料点可能遭受棘轮损伤,随着载荷的增大,发生棘轮损伤的材料点数量增加,但仍局限在近表面区域;随着循环次数的增加棘轮损伤率逐渐可忽略不计。