齿轮接触疲劳影响要素之硬化层

以渗碳、渗氮、感应淬火等为代表的热处理技术通过改善齿面及次表层硬度、屈服强度、残余应力等力学参量特性,成为提高齿轮承载能力和疲劳性能的重要途径,在风电、高铁、航空等领域的高端装备中得到广泛应用。

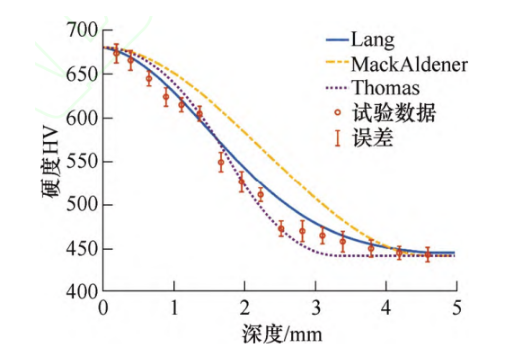

描述齿轮硬化层的参数主要包括表面硬度、芯部硬度以及有效硬化层深度等[157]。通过显微硬度计、纳米压痕测试仪等测试手段可以获取齿轮沿深度方向不同位置处的硬度值,从而绘制出从表层到芯部的硬度梯度曲线。图16所示为某18CrNiMo7-6 渗碳淬火风电齿轮沿深度分布的硬度曲线。除了基于硬度仪的测量外,一些典型工艺如渗碳淬火齿轮的硬度梯度也可由一些经验方法如Thomas 公式[158]或 Lang 公式[159]给出。

图16 某18CrNiMo7-6 齿轮硬度曲线

得到硬度之后,可以通过某些关系式进行硬度与材料强度的转换,但不同材料不同工艺下硬度与强度的关系较为复杂[160-161]。一些研究者给出或采用了硬化齿轮钢的硬度—强度关系式[162-163]。需要注意的是,材料强度包含很多具体概念如拉伸强度、屈服强度、弯曲疲劳强度、接触疲劳强度等,具体选用哪种硬度-强度关系式需要根据所用的疲劳准则而定。例如德国 FZG 研究者[164]给出了渗碳硬化齿轮的抗齿面轮齿断裂的材料强度与硬度的关系

式中,HV为维氏硬度值,z为深度,τlocalstr 为材料强度,Kτ为一个转换系数[165],Kmaterial 为材料系数。

表面硬度对齿轮微点蚀和点蚀影响显著,因为表面硬度直接决定了齿面材料的强度和抗磨性,相比而言,硬化层具体的分布特征对深层齿面断裂失效影响显著。研究表明[157]有效硬化层的变化基本不会改变次表面的失效风险峰值,而会改变过渡区域(深于赫兹剪应力最大的次表面)的失效风险峰值的大小。单一寻求过高的表面硬度、芯部硬度或者有效硬化层并不一定有益于齿轮抗接触疲劳性能,应根据齿轮的应用及服役特性,和抗点蚀或抗齿面断裂强度设计需求,综合设计硬化层梯度分布,综合控制表面硬度、芯部硬度、有效硬化层深度、硬度梯度等特征,从而保证提高次表面或深层的接触疲劳强度同时,避免过高的热处理工艺代价。