羟基自由基对Ni-Mo-Cr-Nb基合金碲腐蚀的意外影响

羟基自由基对Ni-Mo-Cr-Nb基合金碲腐蚀的意外影响

Li Jianga, Wei Wanga,b, Xiang-Xi Yea, Chao-Wen Lia, Jian-Ping Lianga, De-Jun Wangc,,Zhi-Jun Lia

摘要:这项研究首次观察到羟基自由基对Ni-Mo-Cr-Nb基合金碲腐蚀的意外影响。在以石英管为容器的腐蚀实验中,高温(700°C)下羟基从石英中释放出来,然后与Cr原子反应在合金表面形成Cr2O3层,从而显着抑制了同时腐蚀通过碲蒸气的过程。这项工作揭示了众所周知的不确定性的根源,并有助于将来开发更可靠的实验。

关键词:碲腐蚀、熔融盐反应器、羟基自由基

1.简介

工程合金的碲(Te)脆化(TE)的特征在于,裂变产物Te沿晶界向内扩散和偏析会引起晶界减弱和开裂[1-4]。在熔融盐反应堆(MSR)[5]的成分与燃料接触的表面以及液态金属快中子增殖反应堆(LMFBR)的燃料包壳[6]中都观察到TE。TE会通过深裂来威胁组件的机械完整性,而使薄壁组件尤其容易受到腐蚀。

为了了解TE的损坏机理并探索潜在的解决方案,在过去的几十年中进行了大量的桩外研究[1–3,7–9]。在大多数此类研究中,使用了基于Te金属的蒸气压和几种金属碲化物的解离压力的Te输送系统。典型的情况是,在密封的石英真空管中,Te金属温度为300°C,样品温度为700°C,这可以模拟MSR条件,因为组件将暴露于非常小但几乎恒定的Te流量中在整个运作期间[10]。另外,在含Te的熔融盐中进行了其他一些模拟腐蚀实验,这些实验比较复杂,但更接近于MSR的运行条件[1,3,5]。

这些桩外研究大大加深了我们对TE物理起源的理解,并介绍了一些预防TE的新改进策略。例如,橡树岭国家实验室已开发出一种基于Ni-12Mo-7Cr-1Nb的高温合金,与已有的HastelloyN合金相比,它具有更好的TE耐受性。有人提出这种合金是用于MSR的下一代结构材料的最有前途的候选物[5,10]。如上所述,尽管已经在不同的腐蚀介质中反复验证了相对于HastelloyN合金优异的TE耐性,但在平行实验中发现基于Ni-12Mo-7Cr-1Nb的高温合金的行为不同。当被Te蒸气腐蚀时,不同批次的样品在裂解程度和开裂方面存在明显差异,而通过更仔细的抽真空和加热操作无法消除[11]。另一方面,Te蒸气中Te引起的合金开裂程度与含Te熔融盐中的完全不同[10]。Te活性和熔融盐的潜在催化作用可能是造成这种差异的主要原因,并且实验因素也不能忽略。这种不确定性困扰了相关研究人员很多年,并使基于Ni-12Mo-7Cr-1Nb的高温合金的真正TE抗性无法预测,这阻碍了其在MSR中的工程应用。

最近,我们进行了一系列高活性的Te腐蚀研究,其中Te金属和样品在石英真空管中密封在一起并加热到800°C,发现平行实验具有高度一致的结果[12,13]。在如上所述的700°C低活性Te腐蚀实验中,再次遇到不确定性。在检查了所有可能的因素之后影响石英管的腐蚀活性,包括温度,真空度,杂质等,石英管中不可避免的一种氧化杂质-羟基自由基(%OH)受到怀疑。鉴于不锈钢[14-16]中关于LMFBR的氧化与低活性碲化之间的相互作用,这种怀疑似乎是可能的。我们试图系统地验证和评估羟基自由基对Ni-Mo-Cr-Nb基合金的Te腐蚀的影响,以探索这项研究中众所周知的不确定性的起因。

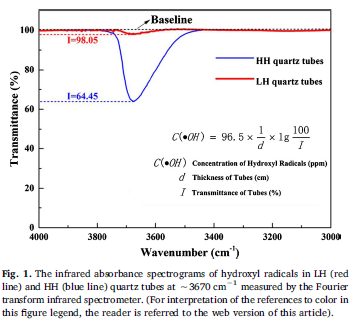

图1.用傅立叶变换红外光谱仪测得的〜3670cm-1处的LH(红线)和HH(蓝线)石英管中羟基自由基的红外吸收光谱图。(要解释此图例中对颜色的引用,请参阅本文的网络版本)。

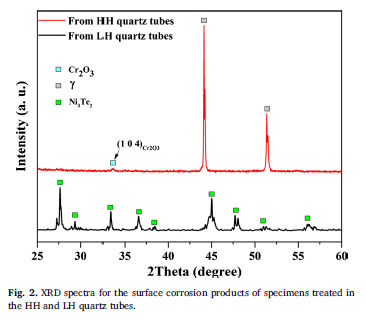

图2.在HH和LH石英管中处理过的样品表面腐蚀产物的XRD光谱。

2.实验

本研究中使用的基于Ni-12Mo-7Cr-1Nb的高温合金的化学成分为12%Mo,7%Cr,1%Nb,0.06%C和Ni平衡(重量%)。获得了标准石英管和外径为20mm,厚度为2mm的脱羟基石英管,并通过傅立叶变换红外光谱仪(PE-Frontier,Perkin-Elmer)检查了3670cm-1附近的羟基自由基的红外吸收光谱图。(图。1)。根据中国标准GB/T12442-1990[17],两个石英管中的羟基自由基浓度分别计算为〜92ppm和〜4ppm。在以下部分中,标准石英管和脱羟基石英管分别称为高羟基自由基(HH)和低羟基自由基(LH)。在石英管的两端(相距370mm)布置了Te块(纯度为99.99%)和尺寸为1mm×3mm×12mm的拉伸试样。将管抽真空至10−4Pa,然后密封以消除残留空气的干扰。在真空过程中,石英管被火焙烧以解吸样品表面和内管壁上的水分。将装有Te金属的试管和试样的两端分别在300°C和700°C加热250h,然后进行空气冷却。Te金属在300°C时的蒸气压约为1.33×10-2Pa[10]。通过X射线衍射(BrukerD8Advance)检查腐蚀的样品,以识别表面上的相组成。它们的表面形态和元素分布通过配备有能量色散光谱仪(EDX)的扫描电子显微镜(SEM,CarlZeissMerlinCompact)进行检查。通过电子探针显微分析仪(EPMA,SHIMADZU-1720H)分析横截面附近的元素分布。拉伸测试是使用ZwickZ100机械测试机在室温下以3.5mm/min的恒定应变速率进行断裂的。电子背散射衍射(EBSD)实验用于牛津大学的相识别仪器AZtec系统。在进行SEM和EPMA观察之前,将所有样品研磨并抛光以获得镜面状的表面。

3.结果与讨论

如图2所示,通过Te蒸气在HH和LH石英管中腐蚀后,通过XRD鉴定了试样的表面腐蚀产物。可以发现,除了γ基体的特征衍射峰外,只有一个很小的在HH石英管的样品的XRD光谱中可以观察到约33.7°处的X射线,这与Cr2O3的最强(104)衍射峰相匹配。相反,从LH石英管的样品的XRD谱图中,γ基体的特征衍射峰完全消失。该结果表明该样品中存在一些非常厚的表面腐蚀产物,被鉴定为Ni3Te2型碲化物(图2)。

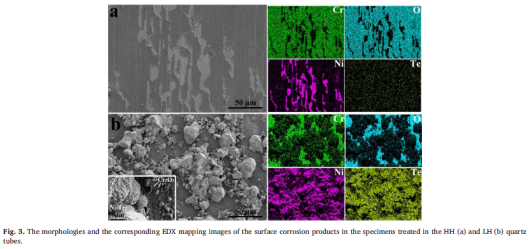

两种腐蚀试样的表面形貌和元素分布如图3所示。在HH石英管中处理过的试样表面可以观察到一层薄层,其中富含Cr和O(图3a)。。根据XRD(图2)和SEM-EDX(图3a)的结果,薄层可以识别为Cr2O3。尽管有严重的剥落,但Ni的强EDX信号和Te的极弱信号(图3a)表明Cr2O3层具有连续而致密的形貌,并在整个过程中保护合金免受Te腐蚀。Cr2O3层的散裂可能是由于其在空气冷却期间与基体不一致的收缩行为所致。对于在LH石英管中处理过的标本,可以在表面上观察到数微米至数十微米大小的表面刻面不规则颗粒,以及数微米大小的更细颗粒(图3b和插图)。相应的EDX结果表明,细颗粒为Cr2O3,不规则颗粒,附着有Cr2O3颗粒的所谓“表面”均为Ni3Te2型碲化物(图3b)。Ni和Te的EDX映射中的某些信号空隙是由较大的不规则Ni3Te2粒子产生的信号阻挡作用导致的。

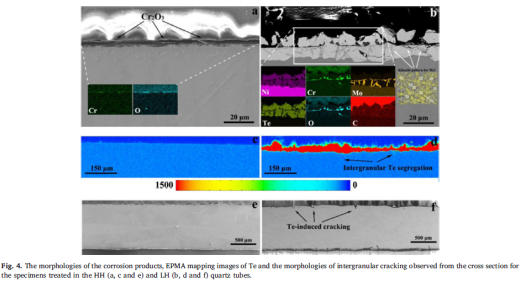

如图4a和b所示,还从横截面上观察到了腐蚀试样的表面腐蚀产物。在HH石英管中处理过的样品中Cr2O3层的厚度约为几百纳米(图4a),其厚度不足以显示除最强的一个(图2)以外更多的XRD特征衍射峰。在LH石英管中处理过的样品中,可以观察到一层离散的Ni3Te2外层和一层连续的Ni3Te2内层,它们的厚度均为〜10μm(图4b)。Ni3Te2外层对应于这些具有表面刻面的不规则颗粒,如图3b所示。根据Cr和O的EDX映射图像(图4b插图),还可以在Ni3Te2内层和内层之间的边界处观察到Cr2O3颗粒。发现一些棒状沉淀物分布在内层中,并富集Mo和C,根据EBSD获得的菊池模式,它们被鉴定为Mo2C型碳化物(图4b插图)。

图3.在HH(a)和LH(b)石英管中处理过的样品中表面腐蚀产物的形貌和相应的EDX映射图。

羟基自由基的浓度暗示合金中的Cr元素通过某种直接或间接途径被羟基自由基氧化。众所周知,在石英砂融化过程中,Si-O-Si与H2O之间的反应会在石英网络中建立羟基自由基,而在高温下加热会从石英玻璃中扩散出来[18]。在高真空石英管中,会发生羟基自由基的自反应,OH+OH→H2O+O,然后引发一系列氧和氢原子的二次反应,形成O2和H2O[19]。可以预料,一旦在高温下加热具有高羟基自由基的石英管,就会建立具有低氧分压的氧化环境。然后,在这样的高温氧化环境中,合金中的活性成分Cr元素将被选择性地氧化成Cr2O3。尽管已经测量了石英管中羟基自由基的浓度(图1),但是由于关于羟基自由基的释放和反应效率的数据稀疏,因此难以评估氧分压。一个合理的假设是,HH石英管中的氧分压参考LH石英管中的氢氧根浓度值比LH石英管高20倍,这导致了两种石英管中试样的Cr2O3层具有不同的形貌。

图4.在HH(a,c和e)和LH(b,d和f)中处理的试样的横截面观察到的腐蚀产物的形态,Te的EPMA映射图像和晶间裂纹的形态石英管。

根据腐蚀环境和腐蚀产物的表征和评价,可以描述两种石英管中合金的腐蚀过程。在HH石英管中,在初始阶段优先在合金表面形成致密而连续的Cr2O3层,这完全阻碍了Te和O的向内扩散以及金属原子的向外扩散。不会发生进一步的氧化和碲化。相应地,在HH石英管的样品中未观察到Te沿晶界的偏析和Te诱导的开裂(图4c和e)。实际上,在LMFBR中用作燃料包层的不锈钢中,氧化和碲化之间的这种相互作用已得到广泛研究[14-16]。据报道,氧化物燃料和覆层之间的间隙中的氧势会随着LMFBRs中的燃尽而增加[20]。同时,裂变产物Te也将积累在间隙中。在同时进行氧化和碲化的过程中,发现内部反应层中的Cr氧化物阻碍了Fe和Ni的向外扩散,并抑制了Te的腐蚀速率[16]。

在氧分压较低的LH石英管中,只有分散的Cr2O3颗粒会形成在合金表面。Te蒸气将与暴露的合金表面上的Ni元素反应以形成Ni3Te2。其他成分(例如Mo和C)将变得非常饱和,然后从残留基体中形成Mo2C型碳化物。据报道,总是发现碲化镍是多孔的(也可以在图4b中观察到)并允许短路扩散。因此,Ni元素可以向外扩散以与Te蒸气反应以形成外部Ni3Te2层。在Ni3Te2的形成过程中,一些EP原子也将沿着晶界向内扩散,如EPMA所检测到的(图4d),这会引起晶间开裂(图4f)。

可以得出结论,Ni-Mo-Cr-Nb基合金的Te腐蚀行为强烈依赖于Cr2O3层的形貌,而Cr2O3层的形貌受石英管中羟基自由基浓度的控制。羟基自由基的浓度对石英砂的质量和石英管的生产过程非常敏感,并且不同批次之间的偏差很大。因此,不难理解为什么以前的研究[5,10,11]报道了在使用石英管的Te腐蚀实验中总是存在不确定性。因此,在石英管的模拟实验中应严格控制,评估和阐明羟基自由基的浓度。值得注意的是,将氧气或水分严格限制在非常低的水平,以避免在MSR中形成铀氧化物和加剧熔融盐腐蚀[21]。在MSR的某些设计中,氧气吸收剂(如ZrF4)将被添加到燃料盐中[21]。在MSR的实际工作条件下,连续的Cr2O3层不太可能在合金部件的表面上形成。显然,使用HH石英管进行的模拟实验无法反映MSRs中合金的真实Te腐蚀和TE行为,因此Ni-12Mo-7Cr-1Nb基高温合金的TE耐性可能被夸大了。在含Te的熔融盐的模拟实验中,氧或湿气的污染不能轻易地消除。当在熔融盐中腐蚀时,在某些类似的超合金表面上已观察到Cr2O3或其他氧化物层,这与盐中氧气或水分的浓度有关[22-24]。这些结果表明在含Te的熔融盐中合金的氧化和碲化之间的相互作用也是可能的。简而言之,应尽可能除去氧化介质,无论是石英管中的羟基自由基还是熔融盐中的氧气/水分,都应尽量避免使用代表性的模拟实验。

4.结论

(1)羟基会从石英管的内壁释放出来在Te腐蚀实验中会与合金发生反应,从而在表面形成Cr2O3。Cr2O3的形态取决于石英中羟基的浓度。

(2)在HH石英管中,优先形成连续的Cr2O3膜并抑制随后的Te腐蚀和TE。相比之下,在LH石英管中,表面上会形成离散的Cr2O3颗粒,这无法防止双层腐蚀产物的形成和Te沿晶界向内扩散。在LH石英管中腐蚀的拉伸试样表面可以观察到明显的TE。

数据可用性声明合理要求

可从通讯作者那里获得支持本研究结果的数据。合著者王伟(WeiWang)在题为“添加铌对碲的腐蚀和碲脆化行为的影响”的一篇硕士论文中记录了支持这项研究结果的更多细节。

转载请注明精川材料检测地址:www.jctest.vip