纳米结构奥氏体不锈钢的抗晶间腐蚀性能

纳米结构奥氏体不锈钢的抗晶间腐蚀性能

A. T. Krawczynska • M. Gloc • K. Lublinska

摘要:纳米结构金属和合金具有很高的强度,但塑性有限。增强强度/延性平衡对于实现广泛的工业应用至关重要。然而,变形后热处理,通常用于提高塑性,可导致其他性能下降。对于奥氏体不锈钢,在480到815 ℃的温度范围内进行热处理可以增加它们对晶间腐蚀的敏感性。本文报道的工作旨在确定纳米结构奥氏体不锈钢是否易受晶间腐蚀。在700℃下热处理1 h后发生腐蚀。316LVM奥氏体不锈钢样品采用静水压挤压工艺,在总真应变为1.84的多步骤过程中产生均匀的纳米微结构。这些纳米颗粒的平均宽度为21纳米,长度为197纳米。随后在700 ℃退火后,产生了直径为68 nm的纳米颗粒的再结晶结构。热处理使合金的塑性从7.8%提高到9.2%,同时保持了1485MPa的极限抗拉强度。腐蚀试验在由450 ml浓硝酸和9 g NaF/dm3组成的水溶液中进行(根据ASTM A262-77A)。耐蚀性的评估是基于对微观结构的透射和扫描电子显微镜观察和化学分析。结果表明,在700 ℃退火1 h后,无论是原样还是经HE处理的样品都对晶间腐蚀有轻微的敏感性。

引言

纳米结构材料因其比微结构材料具有更高的强度、硬度和耐磨性而备受关注[1-4]。例如,静液挤压(HE)严重塑性变形(SPD)后沉淀硬化的纳米结构2XXX铝合金具有与传统7XXX合金相似的强度,后者被认为是最强的铝合金[2]。纳米结构316LVM奥氏体钢在润滑条件下的摩擦系数比其微观结构对应的低[4],并且显示出较少的磨损损伤。

然而,人们对纳米金属的其他性质,包括其耐腐蚀性知之甚少。最近的研究表明,纳米结构316奥氏体不锈钢比传统合金更能抵抗点蚀形核[5]。这可能是由于HE过程中结构的均匀化引起的。纳米结构奥氏体不锈钢的这种良好性能提出了一个关于其抗晶间腐蚀的问题。

这种形式的腐蚀对在高温化学腐蚀性环境中运行的不锈钢部件尤其危险。奥氏体钢晶间腐蚀敏感性的主要原因是晶粒处形成碳化铬Cr23C6边界。这导致这些碳化物周围区域的铬耗尽。在应用变形后热处理以提高纳米金属的延展性时,必须考虑这种腐蚀形式的可能性[6-9],因为在纳米金属的情况下,高强度并不伴随着高延展性。

已经提出了几种方法来避免不锈钢敏化,从而消除晶间腐蚀的风险,包括降低碳含量,添加钛或铌等元素,并形成特殊设计的晶界[10-12]。本研究的目的是研究通过SPD改善纳米结构316LVM奥氏体不锈钢的力学性能并随后在700℃退火1h是否会影响其晶间腐蚀敏感性。

实验

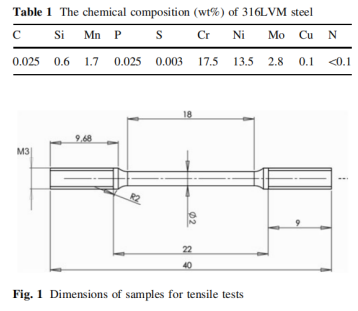

采用Sandvik Bioline 316LVM奥氏体不锈钢,以冷变形10 mm直径的棒材形式提供,化学成分见表1。从棒材上切下的钢坯经过多道次HE工艺,最终直径为4 mm,相当于总真实应变为1.84。收到的as 和HE加工材料的样品在700的空气中退火1h。在腐蚀试验之前,样品被研磨和抛光。腐蚀试验在由450 ml浓硝酸和9 g NaF/dm3组成的水溶液中进行(根据ASTM A262-77a)。耐腐蚀性的评估基于通过透射和扫描电子显微镜观察的微观结构和化学分析。使用MTS Q Test/10以10-3 m/s的速度对收到的、经过处理和退火的样品进行拉伸试验。拉伸试验样品的尺寸如图1所示。通过机械抛光制备用于TEM检查的样品,以产生厚度约为100 lm的圆盘,并通过电解抛光进一步细化以获得电子透明度。用JEOL-jem1200对微结构进行了检测

透射电镜和扫描电镜5500扫描电镜。根据获得的图像对显微结构进行了量化。图像分析采用计算机辅助图像分析。样品中出现沉淀物和蚀刻酒窝

对不同处理方法的大小、形状和化学成分进行了分析。沉淀物和蚀刻凹坑的尺寸被描述为等效直径d2,定义为与给定沉淀物或蚀刻凹坑的表面积相等的圆的直径。为了量化尺寸的变化,应用变异系数CV(d2),定义为标准偏差与平均值的比率。形状用延伸率参数描述,即最大值与当量直径dmax/d2的比值。用高分辨率扫描电子显微镜HD2700对所选碳化物进行了相分析。

表1. 316L VM不锈钢的化学成分

图1. 拉伸试样的尺寸

结果

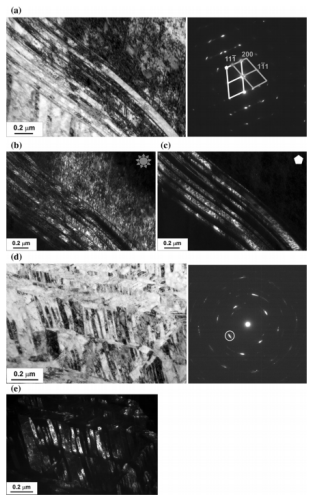

退火前的微观结构观察。试样的显微组织由变形孪晶和剪切带组成。HE样品具有明显的细化变形孪晶,平均长度197 nm,宽度21nm,位错密度高,详情可在别处找到[13]。为了更好地描述孪晶等微观结构特征,进行了暗场观察,如图2所示。

拉伸试验

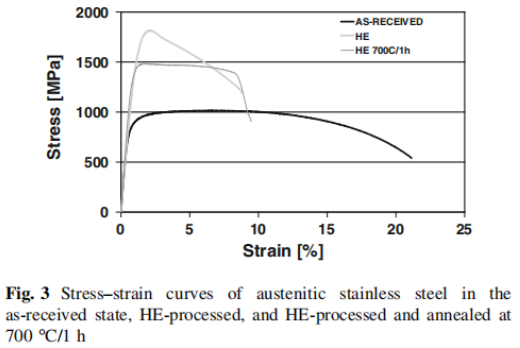

316LVM奥氏体不锈钢在700 ℃/1 h下,在接收态、HE处理和退火状态下的应力-应变曲线如图3所示,测定值见表2。很明显他增强了力量。屈服应力由839提高到1504 MPa,抗拉强度由1024提高到1793 MPa。均匀伸长率从7.1%下降到1.0%,总伸长率从24%下降到7.8%。退火后,总延伸率从7.8%提高到9.2%,强度略有下降。这表明强度-延性平衡的显著改善可以通过低温退火。众所周知,这种热处理可以增加奥氏体不锈钢的晶间腐蚀敏感性。因此,必须进行微观结构观察,以验证是否存在导致晶间腐蚀的碳化铬。

图2 a接收样品在明亮场中的微观结构,其衍射图案位于基体的[011]和孪晶的[0-1-1]方向;b,c基体和孪晶的暗场中的微观结构;d处理后样品在亮场下的微观结构和在暗场中用圆形光斑对应的衍射图样;e在暗场中孪晶的微观结构

图3. 奥氏体不锈钢在接收状态下的应力-应变曲线700摄氏度/1小时

700 ℃退火1h后的显微组织

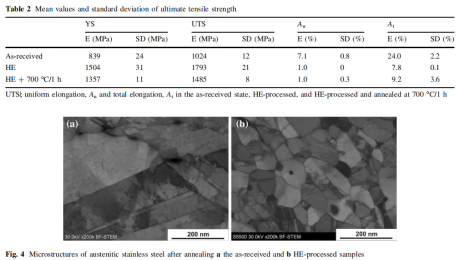

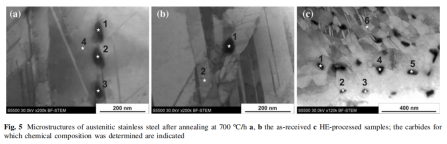

已经预先描述了在700 ℃退火1h后产生的微观结构的晶粒尺寸和形状[13]。值得注意的是,纳米碳化物在收到的样品和处理过的样品中都很明显,如图4所示。纳米碳化物形成于剪切带的交叉点以及孪晶和晶粒的边界。在收到的样品中,碳化物比HE处理的样品稀疏得多。因此,仅测定了它们的平均当量直径39±15 nm,与HE处理样品中碳化物的平均当量直径33±12 nm相当。碳化物被拉长,其伸长参数(1.40)表示。此外,它们的变异系数仅为0.36,这表明它们的大小相对均匀。

对经700 ℃/1 h退火处理后的试样和试样中的碳化物进行了化学分析。图5、表3和表4给出了一些所选碳化物颗粒的结果。化学分析表明,在收到的样品和处理过的样品中都有富含钼和铬的沉淀物。富铬沉淀物特别危险

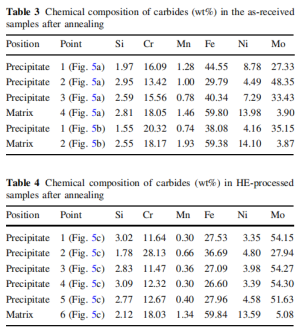

晶界附近区域的铬含量降低,导致晶间腐蚀。晶界中的碳化物颗粒对邻近的贫铬区具有强烈的阴极作用。在HE处理的样品中,进行了相分析,所选碳化物颗粒的衍射图示例如图6所示。对图案的检查清楚地表明退火组织中存在Cr23C6碳化物。

表2 极限抗拉强度平均值及标准差

图4 奥氏体不锈钢退火前后的显微组织

图5. 奥氏体不锈钢经700 ℃ /h退火后的显微组织及化学成分测定的碳化物

表3. 退火后试样中碳化物的化学成分(wt%)

表4. 退火后热处理试样中碳化物的化学成分(wt%)

图6. 所选碳化物颗粒的高分辨率图像和碳化物(取向[-111])和基体的衍射图

(方位[001])

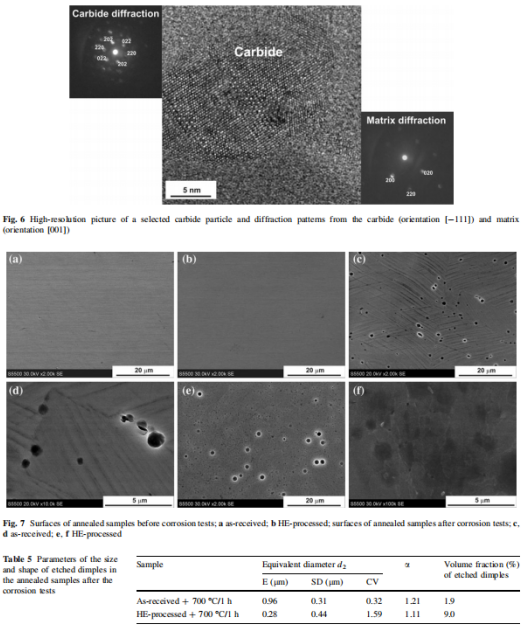

图7. 腐蚀试验前退火样品的表面;a已收到;b已处理;腐蚀试验后退火样品的表面;c、d已收到;e、f已处理

表5. 腐蚀试验后退火试样中腐蚀凹坑的大小和形状参数

退火样品的腐蚀行为

在开始腐蚀试验之前,表面完全没有凹坑或划痕,如图7a,b所示。腐蚀试验后的样品表面(其上的蚀刻凹坑可见)如图7c-f所示。韧窝形成于剪切带以及晶粒和孪晶边界处。这些凹坑可能是由于区域铬含量降低导致富铬和钼沉淀周围区域腐蚀的影响。刻蚀后的韧窝均匀分布在试样表面。然而,在高倍镜下观察发现,蚀刻的韧窝并没有在晶界形成线条。两个样品的晶间腐蚀很可能都是在初始阶段。砷中刻蚀韧窝的尺寸、形状及其体积分数的参数

在700℃退火1h后接收和处理的样品如表5所示。

在收到的样品中,蚀刻凹坑的平均尺寸为0.96lm,比HE处理的样品大3倍。在收到的样品中,蚀刻的酒窝是亚微米大小的,而在HE处理的样品中,蚀刻的酒窝是纳米级和亚微米级的。样品之间尺寸的差异很好地体现在变异系数上,这在HE处理的样品中比在收到的样品中要高得多。在两种类型的样品上,蚀刻凹坑几乎是圆形的。在HE处理的样品中,9.0%的HE材料上刻蚀韧窝的体积分数远远大于接收材料的1.9%。

讨论

结果表明,纳米316LVM不锈钢700℃退火1h,断裂伸长率由7.8%提高到9.2%,同时UTS保持在1485mpa。然而,结果表明,晶间腐蚀的可能性是考虑纳米结构不锈钢变形后退火时必须考虑的一个重要问题。在700℃下退火1h,处理后的材料中产生了更多的纳米碳化物颗粒,从而在腐蚀试验中产生了更大体积分数的腐蚀凹坑。这表明纳米结构的形成促进了退火过程中碳化物的形成。然而,在HE处理的样品中,韧窝的平均等效直径较小,并且在两种条件下的晶界处都没有可见的刻蚀线,这意味着纳米结构的形成不会影响腐蚀速率。

应注意,敏感钢可能更容易发生其他类型的腐蚀,如点蚀或缝隙腐蚀。因此,应采取一种新的方法来提高纳米金属,特别是纳米结构钢的塑性。最近有人提出一种非常规工艺,即高压下退火,可获得优异的结果[14]。对不同的温度和压力条件进行了分析,迄今为止,对经HE处理的316LVM奥氏体不锈钢,在6 GPa的压力下,经900 ℃退火10 min的热处理,获得了韧性和强度的最佳组合,即24.4%的塑性和1247 MPa的强度。这种处理产生的微观结构由平均等效直径为130纳米的纳米颗粒组成。同样重要的是,这种退火过程没有产生碳化物颗粒。高压退火有可能延缓扩散过程,从而导致回复、再结晶、晶粒长大和形成预晶石[15-19]。

结论

用HE法制备了316LVM纳米结构奥氏体钢,并对其进行了后变形退火。拉伸试验表明,在700℃退火1h后,材料的塑性提高了9.2%,并保持了1485mpa的高拉伸强度。然而,热处理使钢敏感,促进了颗粒间腐蚀。研究表明,当考虑奥氏体不锈钢的变形后退火时必须考虑晶间腐蚀的可能性。

转载请注明精川材料检测地址:www.jctest.vip