开发了一种利用有限元模拟弯曲钢管的新方法

开发了一种利用有限元模拟弯曲钢管的新方法

S. Baudin a, P. Ray b, B.J. Mac Donald b,∗, M.S.J. Hashmi b

摘要

提出了一种用内压和刚性模具将直管弯曲成弯管的新方法。在冲头的推动下,用刚性模具引导管子进入弯管,利用内压防止起皱和屈曲。本文给出了有限元仿真过程的结果,验证了概念和设计。通过液体使用内部液压压力和使用聚氨酯棒提供内部压力进行了比较,并在这里给出了结果。

关键词:管弯曲;聚氨酯;有限元方法

1. 介绍

日益激烈的全球竞争要求工业通过提高生产率和可靠性来降低零部件成本,并通过提供改进的机械特性来提高零部件的性能。这些要求导致需要开发新的创新制造技术,可以提供一个显著优势的竞争过程。在过去的五十年中,相当多的努力已经投入到使用柔性工具在金属成型[1]。聚氨酯是柔性模具最常用的材料,因为它的优点是可以生产多种硬度的模具,因此它的性能可以根据具体应用量身定制。聚氨酯工具可以承受高达150摄氏度的温度,在需要更换之前,可以使用多达50000次循环。许多成形操作包括弯曲,拉伸,压花,落料,穿孔和胀形都是使用这些工具来完成的。灵活的工具提供了在创造性想象的帮助下发展新的成型过程的机会。

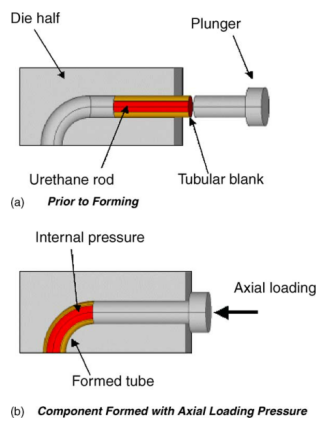

本调查的目的是研究一种新的弯管工艺的可行性。虽然已经存在将直管转换为弯管部分的一些工艺,但这些方法有几个缺点。在这里提出的过程是相对简单的,并使用一个氨基甲酸酯棒内的管。管子是然后放置在模具内,位于管和杆边缘端的柱塞对两者施加轴向加载压力。反冲头用于控制另一端的管和杆的运动。这导致在管和杆被推入模具,同时产生内部压力在管。

为了了解钢管内部的变形机理,确定钢管结构内部的应力应变分布,进而进一步发展该过程,开发了有限元模拟来研究该过程。采用非线性显式有限元分析软件LSDYNA进行分析。近年来,利用FEA来发展金属成形工艺已经得到了很好的证明。与这项工作相关的报告包括Yang等人,他们描述了用于生产汽车部件的弯管和液压成形的有限元模拟。Thiruvarudchelvan和Travis描述了一个实验的膨胀成型过程,它使用一个聚氨酯棒作为膨胀介质。详细研究了聚氨酯胀形介质与液压胀形介质的区别。Mac Donald和Hashmi描述了使用固体胀形介质对直管胀形十字接头进行的有限元模拟,并将模拟结果与类似液压成形过程的结果进行了比较(图1)。

2. 有限元模型的发展

采用显式非线性有限元程序ANSYS/ LSDYNA进行仿真。显式LSDYNA 3D采用的求解方法为大变形动力学和复杂接触/冲击问题提供了快速的解决方案。利用该集成产品在ANSYS中对问题进行预处理,利用LSDYNA 3D得到显式动态解,并使用标准的ANSYS后处理工具对结果进行处理。

通过利用对称性,问题的一半被建模使用三维实心砖元素。传统上,壳单元被用于模拟鼓形成形和管道弯曲操作[6],但在这种情况下,需要使用固体单元来得到正确的氨基甲酸酯杆的变形表示。为了避免混合不同类型元件的复杂性,特别是在产生接触对方面,决定也使用固体元件来建模管和模具。

由于管材在加工过程中发生了塑性变形,需要建立非线性的弹塑性材料模型来准确描述管材的特性。在这种情况下,成形过程的总持续时间相对较长,因此可以采用不依赖于应变率的材料模型。在LSDYNA中,有两种与应变速率无关的塑性模型:经典双线性运动硬化模型和经典双线性各向同性硬化模型。这两种模型都使用两种斜率,即弹性模量和切线模量来表示材料的应力-应变行为,可以令人满意地用于大多数工程金属。两种模型之间的唯一区别是硬化假设,其中运动硬化模型假设二次屈服发生在2××,而各向同性硬化发生在2××最大值。

图1提出的弯管工艺

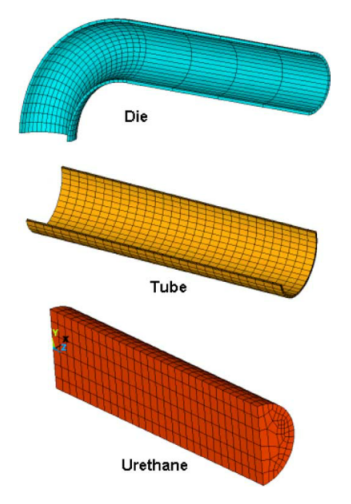

聚氨酯在非线性弹性杆的行为方式和LSDYNA软件建模非线性弹性材料提供了三个选择:Blatz-Ko橡胶模型用于可压缩泡沫型材料,如聚氨酯橡胶、Mooney-Rivlin模型是用来模拟不可压缩橡胶材料和粘弹性材料模型是用来模拟玻璃和玻璃状的材料的行为。在这种情况下,布拉茨- ko模型被选择为最合适的材料模型。使用该模型时,泊松比自动设置为0.463,材料响应通过应变能密度函数定义

其中,i2和i3为应变不变量。该棒材的剪切模量是由对氨基甲酸酯棒材样品的实验测试确定的。

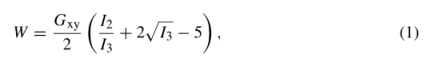

利用ANSYS的预处理工具,可以很容易地建立模型的几何形状。在这种情况下进行模拟,以生产一个90◦管直管内径37.6毫米,外径40毫米和长度140毫米。模具的内半径为40mm,模具弯曲半径为70mm。聚氨酯棒的外径为37.6 mm,长度为140 mm。啮合模,管和棒的几何的是显示在图2。

图2初始网格用于模具,管和杆模型。

在模具与管的界面以及管与聚氨酯的界面采用了一种自动的表面-表面接触算法。假设弹性库仑摩擦定律,使模具与管之间的摩擦系数为0.1,管与杆之间的摩擦系数为0.15。这些数值被作为其他研究中详细描述的数值的代表。

在这种情况下,模具被建模为刚体,并在管和聚氨酯棒的对称平面上的节点被约束在适当的方向。位移与时间的加载曲线应用于节点的自由端管和杆,以模拟冲孔力。

3. 仿真结果

3.1.网格设计

模型的早期测试表明,管和杆的网格需要重新设计的区域最近的模具弯曲。该地区是第一个发生明显变形的地方,该地区存在明显的接触问题。为了克服这些问题,并正确地表示该区域的高变形,网格密度偏置,使其在靠近模具弯曲处增加,即使重新设计了网格,接触算法也遇到了重大问题。图3显示了一个典型的结果,其中聚氨酯棒已穿过管和模具。

3.2. 模拟减少了聚氨酯棒的长度

研究认为,杆、管、模端面节点的重合对接触算法产生了一定的影响。这是因为LSDYNA中的接触算法在[7]中工作。当试图建立联系时,算法搜索可能的联系图3。用氨基甲酸酯棒穿透管子。被检查节点附近区域的节点。在管和棒的末端,认为可能没有足够的节点存在以适当建立接触。为了研究这种可能性,减小了杆模型的长度,从而使杆和管的末端节点不在相同的z位置。然而,减小了杆长度后的模拟结果没有显示出比之前的模拟有任何改善。

图3用氨基甲酸酯棒穿透管子

3.3. 使用Mooney-Rivlin材料模型进行模拟

为了研究不同的材料模型是否能更准确地预测杆的行为,决定采用两参数的Mooney-Rivlin材料模型来模拟聚氨酯材料。对聚氨酯材料进行了多次试验,并根据试验应力-应变曲线确定了其莫尼-里夫林常数。使用的常数是C01 = 0.152655E−03和C10 = 0.133499E−02。

经过一些初步的试验模拟,发现Mooney-Rivlin材料模型给出了更好的结果,但在聚氨酯棒模型中发现了一个新的沙漏行为问题。可以通过改变LSDYNA用户文档[7]中建议的解决方案控制参数来消除沙漏行为并改进接触算法行为。然而,在氨基甲酸乙酯杆网格中仍然有重大的问题——似乎模型在准确描述氨基甲酸乙酯杆的压缩方面有很大的困难。为了尝试和克服这个问题,一个孔被引入到聚氨酯棒。这个洞的想法是为了让杆中心的元素有空间压缩和变形。在这个最初的变形之后,杆正常地变形,并在之后如预期的那样。应该指出的是,在实际的成形过程中,这个孔不会出现,而只是为了允许问题的有限元求解而采用的一种方法。图4为该模型在成形过程结束时的结果。

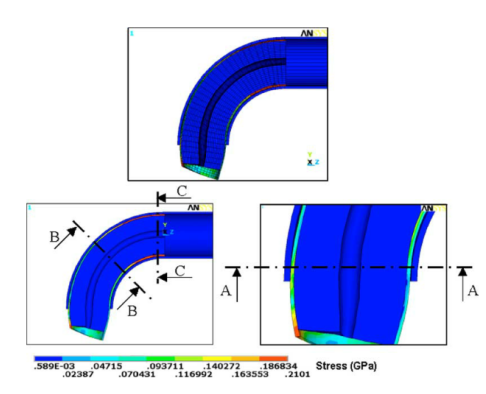

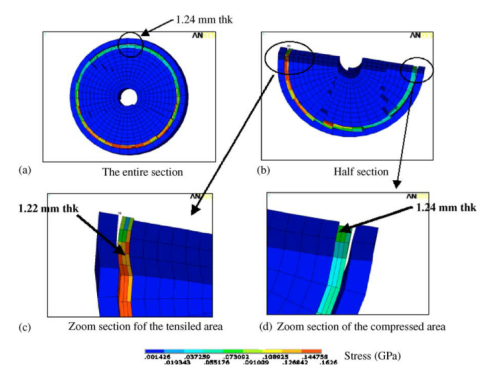

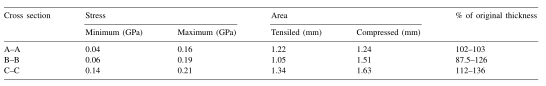

3.3.1.截面A-A

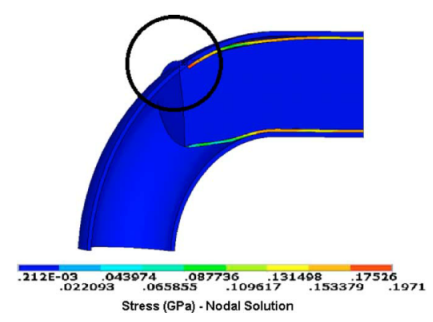

该截面位于管的前缘,如图5所示。在这部分形成的管厚度从1.24到1.22毫米,而应力在形成的管从0.04到0.16 GPa变化。成型管和模具壁之间的间隙在这个区域是相当小的,大约0.1毫米。

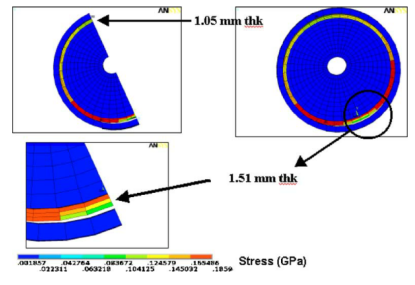

3.3.2.截面B-B

在这一横截面中,形成的管的薄度最大。管在压缩区已经变薄到1.05 mm,而在管的另一侧在拉伸区厚度为1.51 mm。压力从0.06到0.19 GPa不等。在这种情况下,压缩区接触模具壁,而在拉伸区存在一个小的间隙(图6)。

图4预测了弯曲操作后的管材几何形状

图5管前端的截面:米塞斯应力上的V

表1各管柱截面变形汇总表

图6在管的中间区域的横截面

图7在成形管的冲头端截面

图9V在米塞斯菌株上的分布

3.3.3.截面C-C

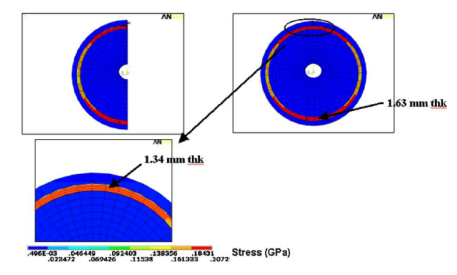

这个截面位于管,杆和柱塞接触的地方。管的厚度在受拉和压缩区域都增加了。管的上部厚度为1.34 mm,下部厚度为1.63 mm。应力变化在0.14和0.21 GPa之间,发现了一个小的缺口之间的管和模具在管的上部(图7,表1)。

3.3.4预测的应力和应变分布

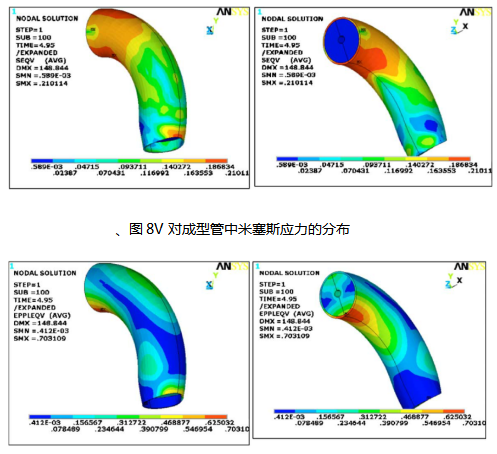

图8和图9显示了V在成型管内米塞斯应力和应变上的分布。从图8中可以看出,应力的分布是非均匀的,并且在管的后部比前部要大得多。

4. 结论

当试图模拟新的成形过程时,遇到了重大的问题。最大的障碍是确保接触算法在模拟过程中不会崩溃。为了实现这一目标,必须对原始模型进行一些假设和更改。显然,为了使模型能够代表实验过程,需要尽可能地限制这些假设。本文所报道的模拟被视为这一新型弯曲管工艺发展的第一步。

这个过程的分析是高度复杂的,因为在这个问题中存在大的重合接触面,并且因为聚氨酯材料的高度非线性行为。为了克服这些问题,需要进一步使用改进的接触算法和改进的聚氨酯材料。可以设想,一旦克服了这些问题,模拟将更能代表问题,并将允许对最终过程进行更好的设计。未来的工作将集中于改进模型和生成实验测试数据来验证结果。

转载请注明精川材料检测地址:www.jctest.vip