评价酸性气体环境中弹性材料的标准试验方法NACE TM0187-2011(中文翻译版)

NACE TM0187-2011

评价酸性气体环境中弹性材料的标准试验方法(仅供参考)

本NACE国际标准代表了已审查本文件、其范围和条款的个别成员的共识。其接受并不在任何方面妨碍任何人,无论其是否采用了本标准,制造、销售、购买或使用不符合本标准的产品、工艺或程序。本NACE国际标准中的任何内容均不得解释为通过暗示或其他方式授予任何权利,以制造、销售或使用与专利证书所涵盖的任何方法、装置或产品有关的任何方法、装置或产品,或赔偿或保护任何人免受专利证书侵权的责任。本标准代表最低要求,不应解释为对使用更好的程序或材料的限制。本标准也不适用于与主题相关的所有情况。不可预测的情况可能会否定本标准在特定情况下的有用性。NACE国际对其他方对本标准的解释或使用不承担任何责任,仅对NACE国际根据其管辖程序和政策发布的官方NACE国际解释承担责任,这些程序和政策禁止个人发布解释志愿者。

本NACE国际标准的用户负责审查适当的健康、安全、环境和法规文件,并在使用本标准之前确定其适用性。本NACE国际标准不一定涉及与使用本标准中详述或提及的材料、设备和/或操作相关的所有潜在健康和安全问题或环境危害。本NACE国际标准的用户还应负责制定适当的健康、安全和环境保护措施,必要时与适当的监管机构协商,以在使用本标准之前达到任何现行适用的监管要求。

警告:NACE国际标准接受定期审查,可根据NACE技术委员会程序随时修订或撤销。NACE国际要求在不迟于首次出版之日起五年内,以及自每次重申或修订之日起,采取行动重申、修订或撤回本标准。提醒用户获取最新版本。NACE国际标准的购买者可通过联系NACE国际第一服务部(地址:德克萨斯州休斯顿市South Creek大道1440号,邮编:77084-4906)(电话+1281-228-6200)获得所有标准和其他NACE国际出版物的最新信息。

修订2011-06-18

重申2003-09-12

重申1998-03-24

修订1992-04-01

批准1987-01-01

美国腐蚀工程师协会

South Creek大道1440号

德克萨斯州 休斯顿77084-4906

+1281-228-6200

ISBN 1-57590-056-4

@2011,NACE国际

1、前言

本标准试验方法准备用作评估弹性材料过程中的工具,该材料用于油田和遇到酸性气体环境的其他与能源有关的领域。这是一种加速老化程序,类似于ASTM(1)D4711,并提供了在高于大气压的压力下进行酸性环境试验的附加信息。它适用于任何在酸性气体环境中使用弹性材料的研究。通过使用规定的试验条件,可以比较使用本试验方法的独立实验室的数据。

已知没有技术组织发布过可比的标准试验方法。该方法可用于硫化橡胶的研究和开发。

本标准最初于1987年制定,1992年由工作组(TG)T-1G-17修订,该工作组是T-1G委员会“油田用保护涂层、弹性体和其他非金属材料”的组成部分。1998年和2003年再次确认,2011年由TG 411修订,“根据需要对NACE标准TM0187-2003进行审查和修订。”本标准由NACE国际在特定技术组(STG)33“石油和天然气生产非金属和耐磨涂层(金属)”的支持下发布。

在NACE标准中,术语应、必须、应该和可以按照NACE出版物样式手册中这些术语的定义使用。这些术语应且必须用于说明要求,并被视为强制性的。这个词应该用来说明一些好的东西,是被推荐的,但不被认为是强制性的。may这个词用来表示一些被认为是可选的东西。

美国腐蚀工程师协会

评价酸性气体环境中弹性材料的标准试验方法

2、概述

2.1 本标准建立了一种试验方法,以测量弹性材料在高压下承受气相酸性气体环境(如含硫化氢[H2S]的气态碳氢化合物)静态暴露的能力。本试验方法不是设计为浸没试验或功能试验。其设计用于测试标准O型圈或从标准板上切下的弹性硫化胶试样(见ASTM D31822)。本试验方法不适用于多孔橡胶或多孔材料的试验。

2.2 本标准推荐了试样制备程序、使用的试验设备、应遵循的试验程序和试验结果报告。本标准还讨论了试验条件、试验介质和试剂。总之,本标准规定了在含有H2S、二氧化碳(CO2)、甲烷(CH4)、水蒸气和碳氢化合物蒸气的气体环境影响下暴露试样的温度、暴露时间和压力条件。通过监测物理和机械性能(即质量、体积、压缩永久变形、硬度、拉伸强度、极限延伸率和模量)的变化,以及暴露于选定试验介质后的外观变化来确定结果。

2.3 鉴于使用条件的广泛性,本试验方法仅作为初始材料评估的一种方法,不打算提供与使用性能的任何直接关系。没有试图或暗示建立任何通过/不通过标准的材料测试的方法。弹性材料性能的变化表明其对特定环境的耐受性。本试验方法应仅被视为在特定试验条件下材料电阻的测量。试验结果不一定与使用性能有任何直接关系。试验结果的重要性应仅由各实验室为其特定应用确定。本试验方法的精密度以及实验室内和实验室间的再现性尚未确定。使用此方法测试的试样在性能上可能不同,在测试误差范围内可能相同。本试验方法的使用者应确定使用本试验方法所得数据的统计显著性。

2.4 安全注意事项:H2S是一种剧毒气体,必须小心处理。关于该气体的安全考虑和毒性信息,见附录A(非强制性)。

3、定义

3.1 ASTM D15663提供了本标准中使用的技术术语的定义。

4、试剂

4.1 试剂纯度

4.1.1 气体(H2S、CO2、CH4)应为试剂级或化学纯(最低纯度99.5%)。用于吹扫(从试验环境中除去氧气)的氮气或其他惰性气体应为高纯度、无氧等级(即小于5ppm氧气)。

4.1.2 烃类液体(正己烷、正辛烷、正癸烷和甲苯)应为试剂级。

4.1.3 对于IV型试剂水,水应符合ASTM D11934的要求。不得使用自来水。

5、试验介质

5.1 通常需要评估弹性材料在使用中暴露于的特定环境中的性能。然而,为了提供评估弹性材料性能的依据,用户应选择4.2.1中规定的最适合待测弹性材料和预期使用条件的气相成分之一。使用中观察到的弹性材料性能在很大程度上取决于使用环境的特殊物理性质和化学成分。水、碳氢化合物和/或气体成分的任何变化都会显著改变试验结果。

5.2 测试环境

5.2.1 气相的成分应为以下之一:

5.2.1.1 20±2vol%H2S,5±1vol%CO2,75±3vol%CH4。

5.2.1.2 5±1vol%H2S,20±2vol%CO2,75±3vol%CH4。

5.2.2 烃液相组成如下:碳氢化合物,体积百分比Vol%。

......

6、试验条件

6.1 试验温度

6.1.1 用户应选择以下其中一种温度,该温度最适合测试的弹性材料和预期的使用条件。

6.1.1.1 100℃(212℉)

6.1.1.2 150℃(302℉)

6.1.1.3 175℃(347℉)

6.1.2 选定的试验温度应保持在±3℃(±5℉)范围内。

6.2 试验压力

6.2.1 在环境温度下,试验容器中的初始压力应为6.9±0.7MPa(1000±100psig)。

6.2.2 实际试验压力应为包含选定试验环境的试验容器加热至选定试验温度时所获得的压力。

6.3 试验暴露期

......

7、试样

7.1 试样的选择通常受到可用材料的尺寸和形状的限制。试样的几何形状、横截面积和方向会影响试验结果,必须进行记录。

7.2 标准O型圈试样

7.2.1 标准试样应为内径(ID)为37.47 mm(1.475 in)和横截面直径为5.33 mm(0.210 in)的O型圈。这对应于标准的SAE(2)AS5685-325 O型圈。

(2)国际汽车工程师学会(SAE),地址:400 Commonwealth Dr.,Warrendale,PA 15096-0001。

7.3 对于不能以O型圈形式进行试验的材料,应将试样从标准板(见ASTM D3182)上切下,制备成以下尺寸:

7.3.1 用于测量质量和体积变化的片状试样应为25×51×2.0±0.2mm(1.0×2.0×0.080±0.008 in)。

......

8、试验设备

8.1 试验容器

8.1.1 许多类型的试验容器可用于将弹性材料暴露在H2S环境中。因此,本节的讨论旨在强调安全可靠试验所必需的试验设备的特性。

8.1.2 试验容器应能在试验开始前进行吹扫以清除氧气,并在试验暴露期间保持加压试验环境。

8.1.3 试验容器的尺寸应确保试验容器体积与试样总体积之比大于25:1。本要求旨在标准化试验介质中各种成分的消耗率。

8.1.4 试验的一个重要考虑因素是试验介质与试验容器结构所用材料的相互作用。对于涉及H2S的试验,试验容器必须能够承受试验介质的腐蚀质量损失和环境开裂。

8.1.4.1 试验容器应对试验介质、试样和潜在试样分解产物不起作用。在H2S测试中,选择能最大限度地减少腐蚀(腐蚀会消耗测试介质的成分并污染测试介质)的材料是很重要的。此外,除了一般的质量损失腐蚀外,局部腐蚀(即点蚀和缝隙腐蚀)还可能导致压力密封能力的意外损失或失效。

8.1.4.2 当选定的试验环境加热至选定的试验温度(见5.2)时,试验容器应设计为在所获得的试验压力下连续运行,且在含H2S的环境中不出现环境开裂。(参考NACE MR0175/ISO 151567,了解有助于选择材料的信息。)也应咨询高压灭菌器、阀门和配件的制造商,以获取有关正确选择试验容器材料的更多信息。

8.2 试验夹具

......

9、试验程序

9.1 本标准中的试验程序规定了压缩永久变形的测定,以及试样暴露于试验介质后质量和/或体积、拉伸性能(拉伸强度、极限延伸率和模量)和硬度变化的测定。暴露试验顺序详见8.7。

9.1.1 每次试验应仅限于评估一种弹性材料化合物。不同化合物在一起测试时可能发生相互作用,必须避免这种情况。

9.2 试样制备

9.2.1 试验前,应在22±2℃(72±4℉)的温度和50±5%的相对湿度下使试样平衡至少24h。

9.2.2 平衡后应测量并记录每个标准O型圈试样的横截面直径和每个平板试样的厚度和横截面面积。如8.3所述,这可以准确确定暴露后的体积变化。

9.3 质量和体积的变化

9.3.1 必须对单个化合物的至少3个试样进行试验。

9.3.2 测试前,必须在空气(M1)和蒸馏水或去离子水(M3)中对每个试样进行称重,精确至1mg。

9.3.3 暴露于试验介质并回到环境条件后,必须在空气(M2)和蒸馏水或去离子水(M4)中对每个试样重新称重,精确至1mg。

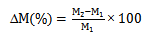

9.3.4 应使用方程式(1)计算质量变化(△M)。

(1)

(1)

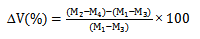

9.3.5 应使用方程式(2)计算体积变化(△V)。

(2)

(2)

9.3.6 如果测定体积变化的水置换法不令人满意,可在暴露于试验介质之前和之后使用适当的测定公式计算体积变化。

9.4 拉伸性能的变化

9.4.1 弹性材料的拉伸性能应根据ASTM D1414和ASTM D412确定。

9.4.2 测量的性能应为25%、50%和100%伸长率下的抗拉强度、极限伸长率和模量(如适用)。

9.4.3 原始拉伸性能应使用暴露试验所用同一批次的3个试样测定。

9.4.4 应将单个化合物的至少3个试样暴露在试验介质中,以确定试验介质对拉伸性能的影响。

9.4.5 暴露于试验介质并返回环境条件后,应使用计算中试样的原始未暴露厚度或横截面积在空气中对每个试样进行试验。

9.4.6 应测定从初始值到暴露于试验介质引起的拉伸性能变化。应按拉伸变动百分比报告变动情况。

9.5 硬度变化

9.5.1 硬度应根据ASTM D141510或ASTM D224011测定。(注:在使用标准SAE AS568-325 O型圈试样进行本试验时,放弃ASTM尺寸要求,以允许在肖氏硬度计中报告硬度。)

9.5.2 初始硬度和暴露后的硬度可在用于测定拉伸性能的试样上测量。但是,应在测量硬度之前进行拉伸性能试验,以便硬度测量引起的任何表面缺陷不会影响拉伸试验结果。

9.6 压缩永久变形

9.6.1 压缩永久变形应根据ASTM D1414和ASTM D395(方法B)确定。

9.6.2 暴露在试验介质中时,应对O型圈试样进行剖切或切割,并对压缩永久变形夹具进行通风。此通风孔是为了防止空气进入O型圈。

9.6.3 应在暴露于试验介质的同时,对单个化合物的至少3个试样进行试验。

9.6.4 每个试样的压缩永久变形应在暴露于试验介质并返回到环境条件下后测定。

9.7 暴露试验顺序

9.7.1 为测定质量、体积、拉伸性能和/或硬度变化而测量和称重的试样应与压缩永久变形试样和夹具一起放置在试验容器中。应按照7.2.1的要求,将每个试样支撑在试验容器内。

9.7.2 试验容器应充满相当于试验容器体积5%的预混碳氢液相(4.2.2中规定)。然后,应充入相当于试验容器体积5%的水量(3.1.3中规定)。这些液体应以不接触试样的方式放入和移出试验容器。

9.7.3 然后用氮气或其他惰性气体(3.1.1中规定)密封和吹扫试验容器。吹扫应通过向试验容器充入340~690kPa(50~100 psig)惰性气体,然后将试验容器排气至大气压来完成。该增压/排气循环应进行3次,以从试验容器中除去大部分氧气。

9.7.4 应使用4.2.1中规定的选定含H2S气体环境对试验容器进行加压。在环境温度下,初始增压水平应为6.9±0.7MPa(1000±100psig)。

9.7.4.1 当使用气体增强器或泵时,气体可能分离。只有混合气瓶压力或混合气体的分压法才能达到规定的初始试验容器压力。

9.7.5 试验容器应在4h内加热至选定的试验温度。当试验容器温度稳定在试验温度时,应记录实际试验压力。

9.7.6 在整个试验暴露期间,试验容器应保持在试验温度和试验压力下。

9.7.7 试验容器的减压应在规定的试验暴露期结束时开始,同时保持试验温度。

9.7.8 试验容器中的气体压力必须缓慢释放,以防止损坏试样,并允许适当处理从试验容器中排出的H2S。可以使用以下两种替代技术之一来完成此慢速排气。

9.7.8.1 以不超过140kPa/min(20pisg/min)的恒定速率释放气体压力。

9.7.8.2 以690kPa(100psig)的增量逐步释放气体压力。压力应在两个增量之间保持至少5分钟,以允许试样脱气。

9.7.9 减压后,必须在6h内将试验容器冷却至最高38℃(100℉)。

9.7.10 在打开试验容器取出试样之前,应使用氮气或其他惰性气体对冷却后的试验容器进行吹扫,以去除剩余的H2S。

......

10、试验结果报告

10.1 试验报告应说明试验是根据NACE标准进行的。应报告以下内容:

10.1.1 制造商提供的试样的批号、制造商、聚合物类型、化合物编号和硫化日期;

10.1.2 使用的试样类型;

10.1.3 试验暴露期的日期;

10.1.4 试验介质组成;

10.1.5 试验温度;

10.1.6 试验压力;

10.1.7 试验暴露时间;

10.1.8 试验室在试验暴露期的温度;

10.1.9 其他有关观测记录资料;

......

附录A

处理H2S毒性的安全考虑

(非强制性)

本附录被认为是非强制性的,尽管它可能包含强制性语言。其目的只是提供补充信息或指导。本标准的用户无需遵守,但可以选择遵守本标准的任何或所有规定。

H2S可能比其他任何单一化学物质造成更多工业中毒事故。其中一些事故是致命的。H2S必须小心处理,使用它的任何实验都必须仔细计划。美国职业安全与健康管理局(OSHA)规定,8小时工作日内空气中H2S的最大允许浓度为百万分(ppm)之二十,远远高于气味可检测到的水平。然而,嗅神经在暴露2~15分钟后会因气味而变得麻木,这取决于浓度,因此气味并不是一个完全可靠的报警系统。

简而言之,以下是人类对不同浓度H2S的一些生理反应。长期暴露在150~200ppm的浓度范围内可能导致肺水肿。在这个浓度范围内,恶心、胃痛、打嗝、咳嗽、头痛、头晕和起泡都是中毒的症状。这种亚急性暴露很可能导致肺部并发症,如肺炎。在500ppm时,可能在15分钟内发生昏迷,30分钟内死亡。浓度超过1000ppm时,一次吸入可导致瞬间昏迷、完全呼吸衰竭、心脏骤停和死亡。

有关H2S毒性的其他信息,可从化学安全数据表SD-3613和工业材料的危险特性14中获得。

(1)火灾和暴露危险

H2S是一种易燃气体,产生有毒的二氧化硫(SO2)作为燃烧产物。此外,它在空气中的爆炸极限在4%到46%之间。应采取适当的预防措施,防止这些危险的产生。

(2)试验期间的安全程序

所有试验应在通风良好的通风罩内进行,以排出所有H2S。试验期间的H2S流速应保持在较低水平,以尽量减少排放量。可使用用于吸收废气的10%苛性碱溶液,以进一步减少H2S气体的排放量。这种腐蚀性溶液需要定期补充。如果H2S流量中断,应采取措施防止腐蚀性溶液回流到试验容器中。使用H2S时,应使用合适的安全设备。

由于下游压力经常随着腐蚀产物、碎屑等的积聚而上升,并在低流量下干扰调节,因此应特别注意压力调节器的输出压力。气瓶应牢固固定,防止气缸盖倾翻和破裂。由于H2S在钢瓶中呈液态,必须经常检查高压表,因为最后一种液体蒸发后经过的时间相对较少,压力从1.7MPa(250psi)降至大气压。因为调节器控制可能变得不稳定,气缸应在达到0.5~0.7MPa(75~100psi)时更换。在不关闭阀门或断开试验容器上的管道的情况下,不允许流量停止,因为试验溶液会继续吸收H2S并向上游移动到流线、调节器甚至钢瓶中。如果阀门工作正常,管路中的止回阀应能防止故障。但是,如果发生此类事故,应尽快安全地排出剩余的H2S,并通知制造商,以便对气缸给予特别注意。

......

如需查看完整版,请联系致电0512-6883-0001

转载请注明精川材料检测地址:www.jctest.vip