金合金首饰的环境诱发失效

金合金首饰的环境诱发失效

Colin C. Merriman, David F. Bahr,

and M. Grant Norton

School of Mechanical and Materials Engineering,

Washington State University, Pullman, WA 99164-2920

E-mail: norton@mme.wsu.edu

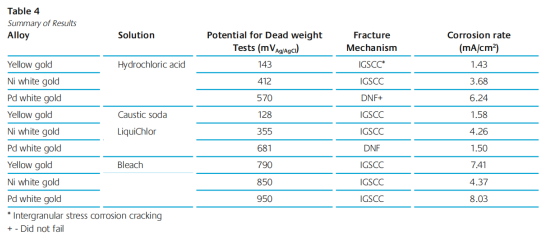

摘要:应力腐蚀开裂(SCC)是一种已建立的低克拉通金首饰合金环境攻击形式。失效的原因往往归因于接触氯化溶液。在a某些金含量(通常大于14K),广泛认为该合金不受SCC的保护。在本研究中,三种商用18K金合金(黄金、镍白金和钯白g旧)与三种不同的家用溶液相结合进行了测试,以确定相对腐蚀速率。这些速率是用极化试验确定的。一次最大腐蚀速率哈建立了SCC试验,采用恒电位恒重法测定失效时间。对所得到的破坏表面进行了检测,以确定断裂方式,即断裂方式在所有情况下,主要是粒间。研究发现,腐蚀速率取决于合金体系和测试溶液。在18K金合金中清楚地显示了SCC,尽管在 所有情况下的失效时间都明显大于报道的较低的卡拉塔奇合金。钯金对SCC的抗性远远高于其它研究体系。

导言:从在保加利亚瓦尔纳的一个古老墓地发现的一个囤积物中,我们知道黄金的使用至少可以追溯到公元前4600-4200年。自从第一次发现黄金以来,黄金一直被用于珠宝而不是o这仅仅是因为它的美观和耐腐蚀,也是因为它比所有其他金属更容易工作。黄金珠宝的制造每年使用约2000吨黄金,使其成为黄金整个黄金市场最重要的单一组成部分。

由于其极端的延展性和柔软性,在珠宝应用中使用纯金(24克拉)有几个缺点。然而,纯金(当地称为“楚克金”)珠宝是多米亚洲中国地区的南特(2)在世界其他地区,更常见的是发现与铜、镍、钯和银等其他金属合金化的金以提高其强度a硬度。这些元素的加入也给合金赋予了独特的颜色。 黄金含有铜、银和锌的混合物。常用的白金有两种。t镍白金通常含有铜和锌作为合金添加剂的镍。 钯金是钯、银的合金,通常是铜和锌的合金。这些合金也可以金含量变化:10卡拉特-41.7wt.%Au;14卡拉特-58.5wt.%Au;18卡拉特-75wt.%Au;22卡拉特-91.6wt.%Au。

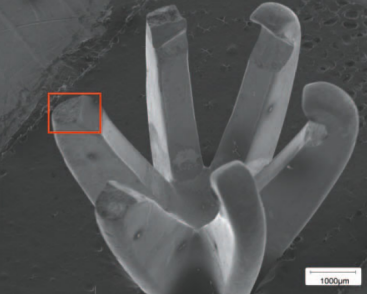

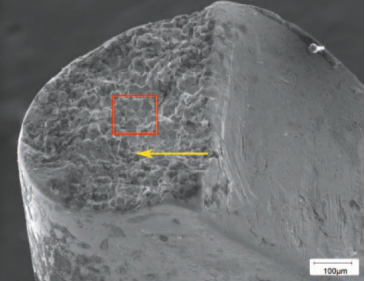

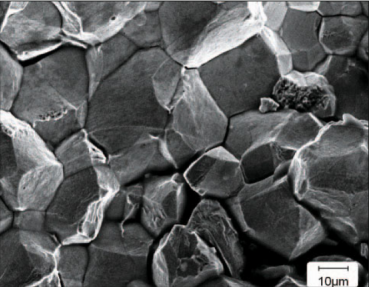

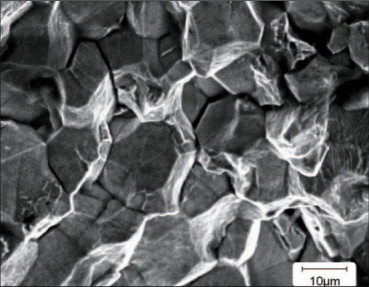

多年来,14克拉(14K)黄和白金一直是美国珠宝应用的主要商业合金,但最近对18的需求增加了黄金。尽管它们的含金量较高,但这些合金似乎容易发生在使用中的失效,这往往归因于氯腐蚀。图1显示了一个18K镍白色g的图像旧的模具击中了在使用中失败的设置。失效的典型特征是“冰糖”晶间断口,图2a和2b,可归因于应力腐蚀开裂( SCC)。投资转换设置也可能出现类似的故障并且正是这种制造方法被用来生产本研究中使用的材料。

对含金50at.%或以下的Cu-Au合金的SCC进行了广泛的研究,并提出了各种失效模式和机理(例如,见参考文献。3-8)。下卡拉塔奇珠宝合金 众所周知,易受SCC(9)的影响)。金浓度较高的合金通常被假定为免受应力腐蚀。据报道,18K黄金在赛泰发生腐蚀在N个环境中,特别是在含有Au/Au3平衡电位(10)处Au3离子的氯化水溶液中)。 氯一直是金合金腐蚀的审查对象 由于其固有的腐蚀性和丰富的许多商业清洁产品和其他常见的液体。

晶间SCC(IGSCC)是一个具有初始诱导期的阳极过程,裂纹在晶界上以微观水平成核。裂纹由于h而沿晶扩展 晶界能,直到达到临界速度和应力强度,断裂才能继续穿晶。较高的能量区域可归因于沿界的薄层白羊座在某些具有最高氧化电位的合金元素中被耗尽,形成了一个高应力区。这一过程被称为去合金化,并显示出尖锐的“分型极限’,它指的是在适当的氧化环境中从合金中电化学去除更多活性成分的临界浓度。因此,分型极限与表面腐蚀观察到的Tammann效应有关。

黄金的失效率最高,其次是镍白金。镍白金也容易发生“火裂”,这可能发生在快速冷却退火和残余内应力。钯金的失效从来没有报道过。应该指出的是,钯金在美国很少被用作 一种设置,主要是由于其费用和困难的投资铸造合金。 本研究的重点是SCC的三个商业上可用的18K黄金珠宝合金在一系列 共同的解决办法。

1实验方法

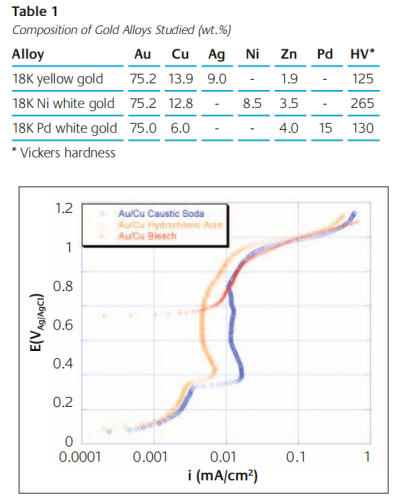

所使用的合金是由表1所示的三种不同成分的直径为0.08厘米的金属丝制备的。 黄金和镍白金合金都是从胡佛和斯特朗获得的。钯白金是从帝国现成股票中获得的。每根电线都被熔化,并在一个标准的石膏粘结投资中使用断臂离心铸造工艺铸造,在哪里熔融金属被纺成投资石膏铸造。然后将铸型从夹具中取出,放置在瓷砖上,并允许空气冷却30至45分钟。 融化和 铸造是为了模拟铸造珠宝设置的微观结构。 浇铸后,将样品从投资石膏中取出,在丙酮、甲醇和甲苯中洗涤 珠宝铸造的标准加工,并在150°C的对流烘箱中干燥15分钟。用千分尺测量电线,以确保最终铸造长度为11直径为0.08厘米的厘米。

所研究的腐蚀性溶液是商业上可用的漂白剂、游泳池水和热水浴缸水,每种水都含有不同数量的氯,如表2所示。后两种解决方案是由经过认证的热水浴缸和游泳池承包商和测试,以确保解决方案与服务地点一致。电极电位通过EG&GPARC173恒电位-恒电阻器测量用Ag/AgCl参比电极和石墨对电极。 报道了银/氯化银(Ag/AgCl)电极的电位。所有的实验都是在脾气室进行的是真的。

进行了阳极极化实验,以确定每个合金在溶液中的最大“腐蚀速率。 虽然严格来说不是腐蚀速率(一个术语通常报告在材料PE损失 在给定的环境条件下,r时间),这些研究中测量的阳极电流密度可能与材料损耗有关

其中C是μm/年的腐蚀速率,a是溶解物种的原子量,i是μA/cm2中测量的电流密度,n是溶解物种的价电荷,D是材料的密度。k为常数,为3.27,换算为μm/年(12)。 然而,由于测试的样品是合金,它可能经历一个合金成分的优先溶解,我们表示本文中的所有“腐蚀速率”都是电流密度,这将与实际腐蚀速率直接缩放。采用传统的三电极玻璃绿色电池进行测量(13)。用样品将溶液引入电池,并允许达到稳态电位15分钟。极化开始于低于开路电位10%的电压。 扫瞄者采用1mVs-1的g速率。 每次极化试验完成后,取出样品,将去离子水中3%NaHS的溶液滴定到极化溶液中检测p 通过CuS、NiS或PdS的沉淀分别产生CuCl2、NiCl2或PdCl2。 最终沉淀被去除,并允许干燥,其化学成分由能量dispe确定质谱(EDS)。 这一分析将表明在每个合金中选择性溶解不太贵的元素,从而导致沿晶界的Cu、Ni或Pd耗尽区。

一旦确定了每个合金系统在给定溶液中的最大腐蚀速率,就进行了自重加载试验,以确定在20公斤的恒定载荷下失效的时间。这个负载对应于这些电线的应力为195MPa,比所有三种合金的屈服点低10-20%之间。一个0.01厘米深的“裂缝”被切割到电线与1毫米厚的钻石晶片阿德。传统的三个 再次使用电极玻璃电池,这一次在电池底部有一个孔,使电线通过并连接到20公斤的重量。加入溶液,系统允许t达到开路电位15分钟。样品被阳极极化到适当的电位,以达到从以前的极化实验确定的最大腐蚀速率恩茨。从这一点开始测量失败的时间。失效后,用JEOLJSM-6400扫描电子显微镜(SEM)对暴露表面进行检测,以确定断裂和化学模式断裂表面的IIC变化。

2结果

极化曲线

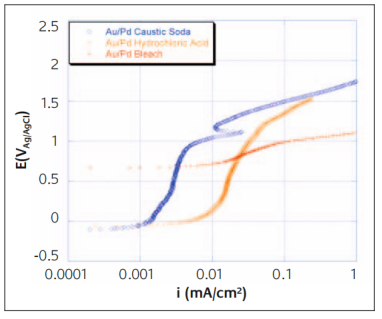

图3显示了三种溶液中黄金合金的极化曲线。 请注意,只有阳极极化区域显示为清晰。 的开路腐蚀电位盐酸溶液和烧碱-立基氯中的合金分别为-0.12V和-0.13V。 在漂白剂中,同一合金在烧碱和水力中的腐蚀电位为0.55V氯酸溶液,在钝化前有一个明显的活性腐蚀区域,大约0.2V。在漂白剂溶液中测试的样品不经历这种活性-被动转变。对于腐蚀电位以上的所有三种溶液,电流密度增加,达到一个伪被动区域,其中它的值增加不超过0.01mA/cm2。在0.9V的电位下,由Pickering(14)定义为临界电位(Ec),所有样品显示电流密度显著增加,伴随着红棕色表面膜的形成。一旦每个溶液的阳极极化试验完成,滴加3%NaHS溶液在试液中沉淀出CuS。

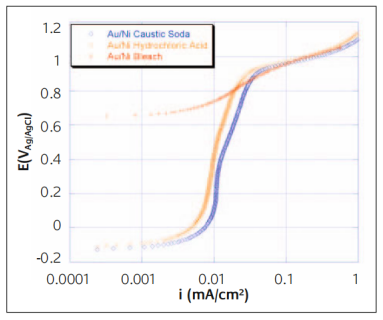

图4显示了镍白金合金在三种溶液中的极化曲线。 盐酸和烧碱-氯化锂的腐蚀电位分别为-0.10V和-0.11V泰维利。 在漂白剂中,腐蚀电位为0.67V。在烧碱和盐酸溶液中,在伪钝化约0.01V之前,存在一个明显的活性腐蚀区域。 在漂白剂溶液中测试的样品没有经历这种活性-被动转变,保持严格的活性。对于腐蚀电位以上的所有三种溶液,电流密度增加,r每个区域都有一个伪带区,其中电流密度的值不会超过0.01mA/cm2。 在Ec=0.95V时,所有样品的电流密度均有显著增加 通过形成黑色表面膜。一旦每个溶液的阳极极化试验完成,将3%NaHS溶液滴入试液中沉淀出NiS。

图5显示了钯白金合金在三种溶液中的极化曲线。 盐酸溶液和烧碱-立基氯中的腐蚀电位分别为-0.11V和-0分别为。 在漂白剂中,腐蚀电位为0.7V。在烧碱溶液中,样品在达到伪腐蚀区域之前表现出明显的活性腐蚀区域电流密度的值在0.005mA/cm2以上没有增加多少。钝化发生在约1.1V,随后在1.23V发生活性腐蚀。盐酸样品显示 在大约0.017mA/cm2的伪钝化区域之前的一个明显的活性腐蚀区域。在EC=1.25V下,烧碱和盐酸样品的电流显著增加密度伴随着灰色表面膜的形成。在漂白剂溶液中测试的样品不会经历这种活性-被动转变。一次阳极极化测试为每个螺线管 离子完全,3%NaHS溶液滴入试液中。在这种情况下,没有形成沉淀,表明没有PdCl2。然后将溶液放在热板上煮沸没有干燥。用EDS对残余粉末进行了收集,并显示其含有微量的Pd。

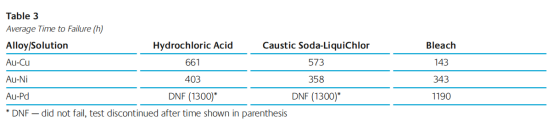

残余重量测试

在这三种溶液中进行了恒定的潜在自重试验。如表3所示,合金之间的失效时间变化很大。实验表明,这三种合金都是S来自IGSCC。 由于所有试验都是在最大腐蚀速率下进行的,在Ec以下,系统的断裂形貌主要是沿晶的。

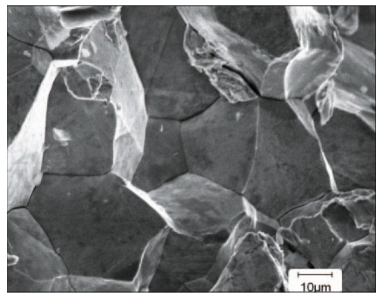

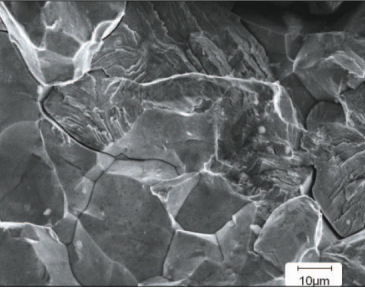

图6显示了18K断口的SEM图像烧碱Liqui氯中自重负荷失效后的黄金。样品在579h后以晶间方式断裂,恒定电位为128mV。在盐酸中,fr 随着裂纹达到临界速度和应力强度,裂纹主要是晶间穿晶。图7显示了断口的一个例子,在这个图中是裂纹 在图像中从左向右移动,断裂从晶间向穿晶转变。对镍白金样品的断口进行了扫描电镜观察如图8所示,EE溶液还表现出主要的晶间断裂,零星晶粒断裂穿晶。

烧碱-立基氯和盐酸中的钯白色金样品没有断裂,试验在1300h(54天)后停止)。波拉的18K钯白金样品在1120h和1190h后,CH溶液断裂,再次表现为主要的晶间断裂(图9)。烧碱和盐酸的样品线在d下没有失效因此,采用另一种方法来验证钯白金的脆性断裂。在初始1300h电位-静态dea后进行了缓慢应变速率试验重量周期。采用2.8x10-6s-1的应变速率产生断裂。这些合金的断口表现出晶间裂纹,最终表现为纯穿晶断裂裂纹到达样品线的中心。从所有样本中获得的结果汇总在表4中。

3讨论

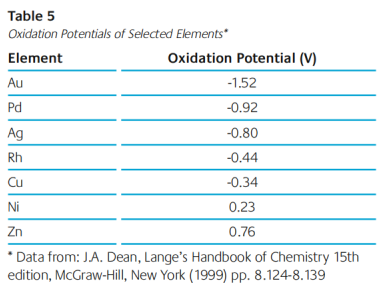

我们已经证明,18K金合金容易在氯化溶液中被SCC破坏。这些结果的意义在于它们清楚地表明了金浓度的合金 超过40-45at%不受SCC的保护。下卡拉特合金的断裂时间短达1分钟。然而,对于本研究中使用的18K合金,几百小时的数值更多典型的,但这些仍然大大短于黄金珠宝的预期寿命。也许最令人惊讶的是,观察到SCC发生在极低氯含量的溶液中新闻。相比之下,在几分钟内发生故障的Graf的工作使用了2%FeCl3溶液(6)。根据表5中给出的每个元素的半反应氧化电位,它是de 认为腐蚀速率最初是由Zn的溶解和ZnCl2的形成控制的。随后是铜、镍或钯在Ec(15)以下的溶解)。在那里这是Cu、Ni或Pd耗尽层的逐渐富集,Au在溶解过程中伴随着晶格参数的增加。一个时间相关的固溶富集过程 这一层中的贵金属以前曾报道过基于阳极溶解CuAu(16)和CuPd(17)合金的俄歇光谱。在选择性溶解过程中,Au-富集层小于母质(18,19)。因此,腐蚀速率不仅取决于合金元素,而且还取决于合金中的Au百分比。

如前所述,报告的使用中合金的失效通常在黄金混合物中比在镍白金中更大。 我们在本文中报道的观察结果导致了不同的concl Usion。 造成这些差异的原因是,珠宝商经常在电化学上沉积一层铑,以改善镍白金合金的“白度。这种涂层有额外的本通过将Rh与腐蚀性溶液接触而不是Ni来提高耐蚀性。如表5所示,Ni的氧化电位大于Rh。样本在我们的研究中测试没有表面层的Rh。

4结论

阳极极化实验和自重加载试验的结合表明,18K金首饰合金在各种常见的氯化家用溶剂中易受SCC的影响离子。极化试验表明,腐蚀速率最大程度上取决于合金成分,而在较小程度上取决于试液。含锌合金含量最高腐蚀速率,由于锌的氧化电位高于其他合金成分。在黄金和镍白金合金中观察到选择性脱合金,但未观察到钯白金合金。结果表明,钯金合金在含氯溶液中对SCC具有明显的抗性。在所有情况下,故障模式主要是颗粒断裂。

5鸣谢

作者要感谢华盛顿州斯波坎的庞得尔珠宝公司提供了本研究中使用的材料,以及Hi-Rel实验室在整个研究过程中的支持和指导。

6关于作者

科林·C·梅里曼是华盛顿州立大学机械与材料工程学院的研究生。 他从华盛顿特区获得了材料科学与工程学士学位泰大学在2005年。 他的论文研究的重点是了解金属的织构发展。 David F.Bahr是机械与材料工程学院的副教授 华盛顿州立大学。 2003年,他获得了ASM国际青年教师布拉德利·斯托顿奖,并获得了总统早期科学家和发动机职业奖艾尔斯。 目前,他担任ASM/TMS材料机械行为委员会主席,并担任冶金和材料交易A的关键读者。 他最近被任命为ASM 国际材料审查委员会。 M.格兰特·诺顿是华盛顿州大学机械与材料工程学院的Herman和Brita Lindholm教授 工程和建筑学院研究和研究生课程副主任。 1999/2000年期间,他是牛津大学的客座教授。 他获得了几个奖项用于教学,包括太平洋西北地区ASEE杰出教学奖。 目前,他担任《材料科学杂志》编辑。

参考文献:

1 R. Herrington, C. Stanley, and R. Symes, “Gold”, The Natural History Museum, London, 1999, p. 53

2 C.W. Corti, Gold Bull., 1999, 32, 39

3 J.D. Fritz, B.W. Parks, H.W. Pickering, Scripta Metall 1988, 22, 1063

4 I.A. Maier, S.A. Fernandez, J.R. Galvele, Corrosion Science 1995, 37, 1

5 B.G. Ateya, H.W. Pickering, Corrosion Science 1996, 38, 1245

6 L. Graf, Stress corrosion cracking in homogeneous alloys, in Stress Corrosion Cracking and Embrittlement, edited by W.D. Robertson, Wiley, New York, 1956, pp. 48-60

7 J.S. Chen, M. Salmeron, T.M. Devine, Corrosion Science 1993, 34, 2071

8 S.A. Serebrinsky, G.S. Duffo, and J.R. Galvele, Corrosion Science 1999, 41, 191

9 W.S. Rapson and T. Groenewald, Gold Usage, Academic Press, London, 1978, pp. 57-64

10 G.S. Duffo, S.B. Farina, J.R. Galvele, Corrosion Science 2004, 46, 1

11 G. Tammann, Z. Anorg. Allg. Chem. 1919, 107, 1-240

12 M.G. Fontana, “Corrosion Engineering”, McGraw Hill, New York, 1986, pp. 172-173

13 F.L. LaQue, N.D. Greene, “Corrosion Basics”, NACE, Houston, TX, 1984, pp. 23-45

14 H.W. Pickering, Corrosion Science 1983, 23, 1107

15 B.G. Ateya, G. Geh, A.H. Carim, H.W. Pickering, J. Electrochem. Soc. 2002, 149, B27

16 J. Laurent, D. Landolt, Electrochem. Acta 1991, 36, 49

17 J. Gniewek, J. Pezy, B.G. Baker, J. O’M. Bockris, J. Electrochem. Soc 1978, 125, 17

18 U. Pittermann, R. Reining, K.G. Weil, J. Electrochem. Soc 1994, 141, 3416

19 R. Pawlowych, D.L. Pile, H.W. Pickering, K.G. Weil, Physical Chemistry 1998, 207, 113

图1 扫描电镜图像的18K镍白金设置

图2 a在18K镍白金背景下,裂缝的放大视图。箭头表示可能的裂纹扩展方向

b 扫描电镜图像主要显示18K镍白金的晶间SCC

图3烧碱、盐酸和漂白剂中18K黄金的极化曲线

图4 烧碱、盐酸和漂白剂中18K镍白金的极化曲线

图5 烧碱、盐酸和漂白剂中18K钯白金的极化曲线

![]()

图6 烧碱-立基氯法恒重试验后18K黄金断口的SEM图像。样品在573h后以128mV的恒定电位断裂

图7 盐酸自重试验后18K黄金断裂表面的SEM图像。 样品在661h后断裂,恒电位为143mV

图8 用漂白剂进行恒重测试后,18K镍白金断口的SEM图像。 样品在343h后断裂,恒电位为412mV

图9 18K钯白金线在漂白剂中进行恒重测试后断口的SEM图像。样品在1190h后断裂,恒电位为950mV

转载请注明精川材料检测地址:www.jctest.vip