磁粉探伤中各种磁化方法的特点(二)

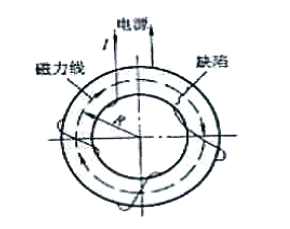

六、环形件绕线电缆法

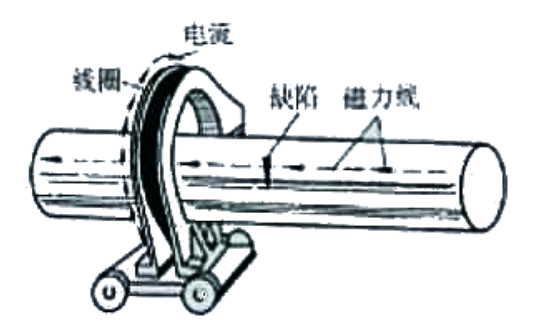

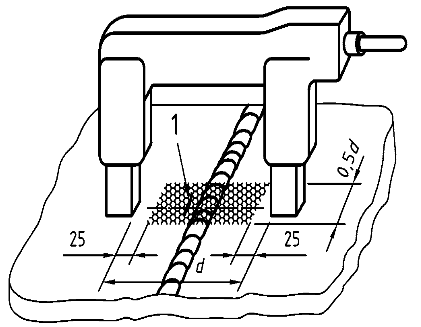

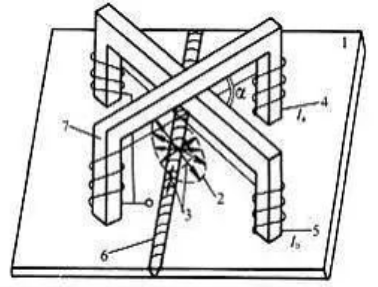

指利用磁化导线多圈缠绕被测环形件的磁化方法,用于检测环形件径向方向的缺陷。 其优点是: ①由于磁路是闭合的,无退磁场产生,容易磁化; ②工件无电击伤出现; ③灵敏度高、精度高。 其缺点是: ①效率低,不适合批量检验; ②不易操作。 适用于检测尺寸大的环形件。 示意图: 七、线圈法 指利用线圈穿过或磁化导线多圈缠绕被测轴类件进行磁化的方法,用于检测纵长轴类件垂直方向的缺陷。 其优点是: ①检测大型工件较方便、容易; ②工件无电击伤出现; ③方法简单、精度高; ④检测轴向时灵敏度高。 其缺点是: ①由于磁路是不闭合,易退磁场产生,不易磁化; ②工件长度与直径的比值对退磁场和灵敏度有很大的影响,决定安匝数时需考虑; ③检测长工件,需分段磁化,并需有10%的有效磁场重叠; ④工件端面存在退磁场,检测断面时灵敏度低,需配合快速断电来减小误差; 适用于检测特种设备对接焊缝、角焊缝、管板焊缝以及纵长工件如曲轴、轴、管子、捧材、铸件和锻件。 示意图: 八、磁轭法 指利用绕线式U型或C型电磁轭夹住或接触工件表面进行磁化的方法,用于检测两磁极连线垂直的缺陷。 其优点是: ①简单、便携、方便; ②工件无电击伤出现; ③方法简单、精度高、灵敏度高; ④可进行任何方向的缺陷检测; ⑤可检测一定绝缘度范围内的工件。 其缺点是: ①为了保证磁化效果,磁极截面需大于工件截面; ②为了保证磁化效果,电磁轭与工件之间的空气隙需足够小; ③为了保证磁化效果,电磁轭极间距需小于1m; ④形状复杂且较长的工件,不宜采用整体磁化,只能使用分段式的磁轭法; ⑤单次检测范围小,不适用大面积检测场合。 适用于特种设备平板对接焊缝、T形焊缝、管板焊缝、角焊缝以及大型铸件、锻件和板材的局部检测。 示意图: 九、永久磁轭法 指利用永久磁铁对工件局部进行磁化的方法,用于特殊场合(存在易燃易爆物的场合)检测磁铁磁场垂直方向的缺陷。 其优点是: ①适用于无电、防燃、防爆的特殊场合; ②工件无电击伤出现; ③可进行任何方向的缺陷检测。 其缺点是: ①检测效率低,效果差; ②检验大面积工件时,不能提供足够的磁场强度以得到清晰的磁痕显示; ③可操作性差,磁铁的磁场强度不可调节; 适用于特殊场合,一般需经过特别批准。 十、交叉磁轭法 指两个绕线式U型电磁轭垂直交叉后同时接触工件表面,从而形成旋转磁场进行磁化的方法,用于检测工件表面多方向的缺陷。 其优点是: ①单次磁化可检测多方向的缺陷; ②工件无电击伤出现; ③检测效率高、操作简单。 其缺点是: ①不可采用步进式移动法; ②只能连续性移动交叉磁轭; ③移动速度需低于4m/min; ④该法不适用剩磁法观察缺陷; 适用于检测锅炉压力容器的平板对接焊缝 。 示意图: 十一、直流电磁轭与交流通电法复合磁化 指用直流电磁轭进行纵向磁化,同时用交流通电法进行周向磁化工件表面的方法,从而形成变化磁场进行磁化的方法,用于检测工件表面多方向的缺陷。 其优点是: ①单次磁化可检测多方向的缺陷; ②检测效率高。 其缺点是: ①不易操作; ②易出现电击伤; ③该法不适用剩磁法观察缺陷。 适用于特种设备平板对接焊缝、T形焊缝、管板焊缝、角焊缝以及大型铸件、锻件和板材的局部检测。 十二、平行电缆磁化法 指将通电电缆平行放置在与焊缝等附近的磁化方法,用于检测焊接处的缺陷。 其优点是: ①操作简单; ②工件无电击伤出现。 其缺点是: ①检测灵敏度低; ②检测效果差。 适用于检测特种设备平板对接焊缝、T形焊缝。