某汽轮机高压主汽阀门杆断裂原因

汽轮机主汽阀是主蒸汽进入汽轮机前的第一道阀门,是保证机组安全启停和运行的关键部件,长期承受着高温、高压工况下的复杂负荷。新能源的使用和电网调峰使汽轮机调节阀承受的负荷不仅集中于启停阶段,而且还产生于机组运行的过程中,增加了汽轮机调节阀的断裂风险。DL/T 438—2016《火力发电厂金属技术监督规程》中并没有涉及汽轮机调节阀的金属监督,进一步增加了该类部件的断裂风险,而且该类部件断裂之后会导致相应机组停机,由此带来的经济损失以及对电网的冲击同样不可忽视。

某热电公司汽轮机高压主汽阀门杆在运行过程中发生断裂。该汽轮机功率为600MW,进气压力为16.67MPa,进气温度为538℃,再热温度为538℃。在升负荷时发现开启高压调速汽门负荷无变化,初步判断高压主汽阀处于关闭状态,停机检查发现门杆发生断裂。

该门杆所用材料为2Cr12NiMo1W1V 马氏体不锈钢。2Cr12NiMo1W1V钢是在12%Cr(质量分数)钢基础上,调整碳、钨、镍和钼元素含量研制而成的国产马氏体不锈钢,常用作锅炉、汽轮机、动力机械等高温下工作的零部件,在汽轮机中主要应用于门杆、阀碟、扩散器等部件。2Cr12NiMo1W1V钢的热处理工艺为1040~1070℃淬火+660~700℃回火调质处理。氮化处理可以使材料表面形成具有良好强度和韧性的氮化层,提高门杆表面的强度、耐磨性、耐腐蚀性和抗咬合性能,因此,门杆成型后需进行表面氮化处理。来自内蒙古机电职业技术学院的胡美些对断裂门杆进行一系列理化检验与分析,查明该门杆的断裂原因,并给出解决措施,以避免该类问题再次发生。

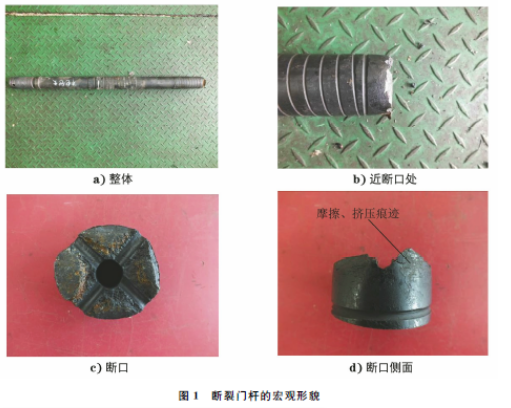

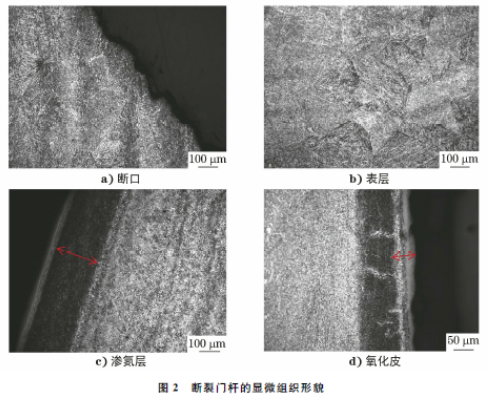

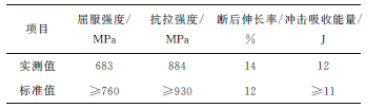

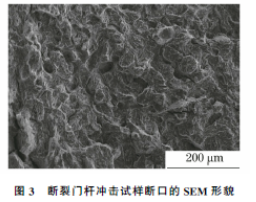

Part.1 理化检验 1.1 宏观观察 利用数码相机对断裂门杆进行宏观观察,结果如图1所示。由图1可知:门杆断裂于漏气“十字”形通孔处,断口处有较为明显的颈缩变形现象;近断口处表面有众多沿周向分布的细小裂纹,断裂起源于门杆表面;断口的主要扩展区与门杆轴向交角呈45°,具有较为典型的轴向拉应力过载断裂特征,该处可见直径为5mm的“十字”形通孔,是门杆承载截面积最小的部位;断口侧面可见较为明显的与套筒摩擦和挤压的痕迹,门杆表面有一定厚度的氧化皮。 1.2 化学成分分析 使用台式直读光谱仪对断裂门杆进行化学成分分析,根据实验可知门杆材料中各元素含量均符合GB/T 20410—2006《涡轮机高温螺栓用钢》对2Cr12NiMo1W1V钢的要求。 1.3 金相检验 从门杆断口处截取试样,并进行金相检验,结果如图2所示。由图2可以看出:门杆断口及基体部位的组织均为回火马氏体,晶粒粗大,晶粒度等级约为0级;表层部位的组织基本为回火索氏体,晶粒细小,晶粒度等级为10级,表层与基体部位的晶粒度差别很大;表层可见厚度约为150μm的渗氮层,渗氮层中可见众多微小裂纹;表层可见厚度约为100μm的氧化皮。 1.4 力学性能测试 从断裂门杆处取样,使用电子万能试验机进行拉伸试验,使用数字冲击试验机进行冲击试验,测试结果如表1所示。 表1 断裂门杆的力学性能测试结果 由表1可以看出,断裂门杆的屈服强度及抗拉强度均低于GB/T 20410—2006的最低要求,冲击吸收能量接近GB/T 20410—2006的最低要求。 1.5 扫描电镜(SEM)分析 用扫SEM对门杆的冲击试样断口进行观察,结果如图3所示。由图3可以看出,断口整体呈现准解理断裂特征,局部有沿晶断裂倾向。

Part.2 综合分析 当汽轮机正常运行时,主汽阀全开,用于控制进入气缸的蒸汽流量;当汽轮机停机时,主汽阀关闭,特别是当汽轮机紧急停机时,主汽阀要实现快速关闭,切断汽源。对于600MW等级的汽轮机组,要求主汽阀完成关闭动作的时间小于0.2s。主汽阀的频繁关闭和开启,使门杆频繁承受载荷的作用,并在门杆“十字”形通孔处产生一定的应力集中。主汽阀关闭开启的过程中,门杆与套筒间会发生反复摩擦和挤压,这些都是导致门杆断裂的外因。 由化学成分分析结果可知,门杆材料中各元素含量均符合标准要求,可以排除错用材料的情况。从金相检验结果可知,门杆断口及基体部位的组织与表层部位的组织不一致,且晶粒度差别很大。经正常的调质热处理后,2Cr12NiMo1W1V钢表层与心部的组织应为回火索氏体,且各部位晶粒大小均匀,整体具有良好的强度和韧性。该门杆材料表层与心部组织之间晶粒度差别很大,会聚集较大的组织应力,且断口及基体部位组织晶粒粗大,导致材料韧性变差。此外,门杆在运行过程中会承受较大的单向拉伸应力。在16.68MPa,537℃的水汽环境下服役,门杆金属会发生氧化并在表面生成一层氧化膜,随着服役时间的延长,氧化膜逐渐变厚。当门杆与套筒采用过盈配合方式时,逐渐增厚的氧化皮会使门杆与套筒的过盈度进一步增大,导致门杆承受的拉力载荷进一步增大。在机组启动、负荷变化或停机过程中,材料的组织不合格、抵御冲击载荷的能力下降,使门杆和套筒发生热冲击作用,表层渗氮层处萌生了众多热应力疲劳微裂纹,在较大的拉应力作用下,门杆上承载截面最小且应力集中的“十字”通孔处形成了最大的过载,最终导致门杆断裂。

Part.3 结论及建议 3.1 结论 该汽轮机高压主汽阀门杆断裂的主要原因为:门杆材料的热处理工艺不当、门杆与套筒之间的过盈配合、门杆和套筒发生的热冲击作用,使门杆表层渗氮层处萌生了众多热应力疲劳微裂纹,当拉应力较大时,裂纹扩展,最终导致门杆断裂。 3.2 建议 (1) 排查其他同类型门杆是否有热应力疲劳微裂纹及过盈度较大的情况。 (2) 改进热处理工艺,调整淬火和高温回火的保温时间和冷却速率,确保基体中细小、弥散分布的碳化物有足够时间析出和均匀化。如果一次高温回火后材料的力学性能不能满足要求,可以考虑二次高温回火。 (3) 设计时充分考虑门杆受力特性和工作时的高温、高压环境,改进门杆结构,加强对门杆的强度校核,选择合适的“十字”形通孔直径,避免在同一横截面上出现多个孔分布,尽量减小应力集中。 (4) 采用喷焊+涂层工艺技术对滑动面进行抗氧化处理,减少氧化层,同时降低拉伸载荷,保证滑动面的抗氧化能力以及摩擦性能,避免门杆卡涩;对非接触面采用超音速工艺喷涂抗氧化涂层,保证不产生、不脱落氧化物;门杆采用超音速喷涂工艺喷涂抗氧化涂层Cr3C2-NiCr,取消氮化层。 (5) 生产厂家加强对出厂产品的检验与验收。电力企业要对门杆动作进行重点监控,定期对门杆开孔部位进行无损检测,对于表面的微小裂纹早发现、早处理。