金属检测在主变有载开关缺陷分析中的应用

2018年10月18日,某35千伏变电站1号主变回路开展检修、例行试验。在对主变有载开关A、C相进行有载特性试验时,发现问题如下:

一是无论从单双、双-单切换时均发生了直流跌落的现象(由于主变高压测为∆接线,无法三相同时测量,所以测试时先以A、C相加正电压、B加负电压进行)。二是跌落时刻的阻值达到了23.9Ω (MR-ⅤIII350D型过渡电阻值额定范围为4.2+10%Ω)。三是总切换时间发生变化低于额定范围(M-ⅤIII350D型过渡切换时间为45-65ms)。

经过频繁手动切换分接开关以及更换试验仪器后再次进行试验,发现波形和过渡电阻值依然存在异常。检修人员怀疑该有载开关存在问题,需进步解体分析。随即开始准备相应备品并通知变修厂赴现场协助工作。

2018年10月19日,变修厂找到同厂家同类型备品,并开始对该备品进行试验,过渡电阻测试、绝缘油化试验。2018年10月20日9时开始对主变有载开关进行解体分析。打开有载顶盖后,发现一根储能弹簧断裂。

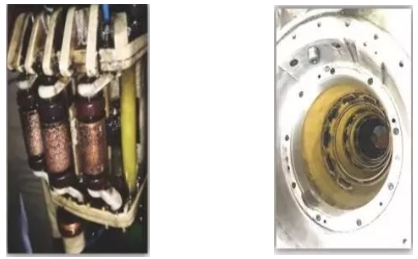

随后对有载开关进行吊芯检查,发现开关的切换动触头表面有烧蚀痕迹(图1),有载开关内部静触头完好(图2)。

图1有载开关动触头表面有烧蚀痕迹图2有载开关内静触头完好

2018年10月20时18时左右,完成了对该缺陷机构及附件的调换,同时进行了滤油处理。工作完毕后进行变压器直流电阻及变压器变比试验,试验合格后进行真空注油、放气并静置24小时,并取油样,全部工作于2018年10月20日20时完工。

2018年10月22日上午9时,对该变压器进行整体大修后的试验工作,试验数据均合格,其中过渡电阻波形正常过渡切换时间合格(过渡切换时间大约为45-65ms),过渡电阻值满足要求(4.2±10%) ,整个切换过程未发生跌落现象。

缺陷设备 | 该变电站1号主变投运于2005-04-18,主变为上海南桥变压器公司SZ9-20000/35型,主变为三角-星型接线方式,出厂日期2005-03-08. 有载开关为MR公司生产的ⅤIII350D型,出厂日期2005-03-08。 该变电站1号主变共计检修及有载吊芯检查4次,日期分别为2008年12月、2014年5月、2017年6月、 2018年10月截止2019年2月底,该有载开关累计动作28942次。 |

同型号设备 | 公司目前在运MR公司同型号有载开关168台 其中2007年前的有153台ⅤIII350D型有载开关在07年后进行了产品更新。将储能原有的弹簧结构改进为压簧结构,从而提高有载机构动作的可靠性,同时更方便吊芯检查)。 |

缺陷原因分析:

一是发现切换的动触头烧蚀,静触头完好,表明弹簧在切换的过程中断裂,导致切换过程未完成,造成动触头烧蚀。二是MR公司表示,经统计MR公司生产的ⅤIlI3500型有载开关发生过弹簧断裂情况,同时在2007年已通过采用压簧结构对储能机构进行技术更新,提高了动作的可靠性。

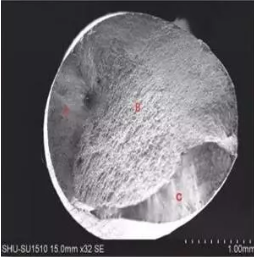

鉴于以上分析,判断储能弹簧断裂引起有载开关切换不到位,并造成拉弧,最终使动触头烧蚀,是造成本次缺陷的主要原因。随后,对弹簧断面进行进一步的材质分析。通过INCA型钨灯丝扫描电镜观察:整个断面呈灰色,断面整洁,无光泽,有极轻微褐色氧化痕迹。断面并不平整,分为三部分,如下图3。

电子显微镜断口形貌分析在A、B区域之间发现裂纹,且沿着A、B区域分界线发展,有明显的扩展趋势(图4)。

图4 A,B区域之间的裂纹

能谱分析,在裂纹靠弹簧表面的一端发现凹坑,对其进行能谱分析,结果表1所示。能谱分析结果表明,凹坑处0、S、Si等异常元素较多,初步判断该处凹坑为裂纹源。

元素 | O | Na | Si | S | Cl | K | Fe |

质量(%) | 6.37 | 8.97 | 1.52 | 1.17 | 11.64 | 2.69 | 67.65 |

原子(%) | 16.02 | 15.68 | 2.18 | 1.46 | 13.19 | 2.76 | 48.7 |

图5为断裂的弹簧试样经过淡腐蚀后的金相显微组织分析,可以看到弹簧纤维组织存在大量不规则分布的黑色孔洞,且孔洞周围的颜色分布明显的梯度差异。此外,在图4的黑色孔洞附近发现疑似的裂纹。可以判断孔洞为样品中存在的缺陷,可能为原材料中存在的气孔、夹杂等。结合扫描电镜分析结果,缺陷为夹杂物的可能性较大。

由于图5中断裂的弹簧样品腐蚀较浅,无法看清金相组织,因此再次进行腐蚀,在光学显微镜下观察(图6)。可以看到,弹簧样品的金相组织有回火马氏体,残余奥氏体和少量铁素体组成。由此推断,热处理工艺为淬火后再经中温回火处理。少量铁素体的存在,可能是因为淬火保温时间太短,铁素体未能溶入奥氏体,淬火后仍残留在奥氏体中。同时,基体中存在不规则分布的孔洞。

弹簧的断口形貌和能谱分析:弹簧中存在明显的二次裂纹,且裂纹附近凹坑中Si、 0等异常元素较多。初步判断为夹杂物。

白色异物的能谱分析:对观察到的白色异物进行能谱分析,也验证了夹杂物的存在。

弹簧的金相显微组织分析:弹簧中存在大量不规则分布的孔洞,很有可能是由于夹杂物留下的孔洞。

夹杂物引起疲劳失效的原理:在疲劳失效中,很多疲劳源都是由材料中的第二_相或夹杂物引起的。变形率较低的夹杂物不能有效地传递钢基中的外应力是诱发疲劳裂纹的原因之一。夹杂物与基体的弹性模量差异会在夹杂物周围产生-一种径向的拉应力,这种拉应力会促进疲

劳裂纹优先在夹杂物附近的基体中形成。

裂纹成因:

(1)形成微孔:金属材料在交变应力的反复作用下,第二相(或夹杂物)质点本身破

裂,或者第二相(或夹杂物)与基体界面脱离成核,形成微孔。

(2)微孔长大:微孔成核后,位错线运动遇到第二相质点时,往往按绕过机制在周围

形成位错环。新的位错连续进入微孔,遂使微孔长大。

(3)形成微裂纹:微孔在外力作用下,可能借塑性流变方式产生内缩颈而断裂,使微

孔连接形成微裂纹。

(4)裂纹尖端形成新的微孔:随后,因裂纹尖端附近存在三向拉应力区和集中塑性变

形区,在该区又形成新的微孔。

(5)裂纹推进:新的微孔借内缩颈和裂纹连通,使裂纹向前推进定长度,如此不断

进行下去直至最终断裂。

微孔特征:

微孔形核长大和聚合在断口留下的痕迹,就是电子显微镜下观察到的圆形或椭

圆形的韧窝,韧窝是微孔聚集断裂的基本特征。

结论:

综上所述,弹簧断裂属于疲劳断裂,弹簧的疲劳裂纹起源于基体中的夹杂物。

应对措施:

一是合理安排MR有载开关检修周期。适当缩短MR有载开关的试验周期,将有载特性试验列为必做项目。

二是应用新技术对有载开关运行情况进行监测。对梳理的同类型同批次有载开关增加检测频率,在普测的基础上增加针对迎峰等重要时段的复测。

转载请注明精川材料检测地址:www.jctest.vip