锻制高镍铬轴承合金晶间腐蚀敏感性检测的标准试验方法ASTM G28-2002(R2015)(中文翻译版)

ASTM G28-2002(R2015)锻制高镍铬轴承合金晶间腐蚀敏感性检测的标准试验方法(仅供参考)

本标准以固定名称G28发布;紧跟在名称后面的数字表示最初采用的年份,如果是修订,则表示最后修订的年份。括号中的数字表示上次重新批准的年份。上标(ε)表示自上次修订或重新批准以来的编辑性修改。

本标准经美国国防部机构批准使用。

1、范围

1.1 试验方法包括下列两种方法:

1.1.1 A法,硫酸-硫酸铁试验(第3-10节),这种试验方法描述了采用沸腾硫酸铁和50%硫酸试验测量某种镍基或铬轴承合金晶间腐蚀敏感性试验的工艺程序(请参阅术语G15),这种方法可能被遇到在某种腐蚀服务环境下。通过这种方法获得相同的腐蚀速率,在合金成分方面是一个较小的变化函数,可能较容易掩盖全部的腐蚀速率的晶间腐蚀成分,比如N10276,N06020,N06059,N064455。

1.1.2 方法B,氧化性盐、酸混合试验(第11-18节),这种试验方法描述了一种工艺,是指采用沸腾的含的23%硫酸+1.2%盐酸+1%氯化铁+1%氯化铜的试验,当晶界沉淀有高标准要求时,用于测量镍基材料和铬轴承合金的晶间腐蚀敏感性,显示阶梯函数提高腐蚀速率。

1.2 这两种试验方法的目的是发现晶间腐蚀的敏感性在不同成分构成或不同程序中的影响,或者二者兼而有之。显示有敏感性的材料在其他环境下可能或不可能被晶间腐蚀。这必须单独的通过特殊的试验或服务经验予以确定。

1.3 本标准主旨不在解决所有的安全问题,如果有,与使用本标准有关。这是本标准使用者的责任,在使用之前建立适当的安全和健康实践,并确定控制局限性的适用性。危险报告申明在章节5.1.1、5.1.3、5.1.9、13.1.1和13.1.11中讲述。

2、引用文件

2.1 ASTM标准

A262检测奥氏体不锈钢晶间腐蚀裂纹的敏感性

D1193试验用水的规定

G15与腐蚀及腐蚀试验有关的术语(2010年撤消)

方法A硫酸铁—硫酸试验

3、意义和用途

3.1 在合金锻造条件下的沸点硫酸铁-硫酸试验可适用于如下:

| 合金 | 试验时间(小时) |

| N06007 | 120 |

| N06022 | 24 |

| N06030 | 120 |

| N06059 | 24 |

| N06200 | 24 |

| N06455 | 24 |

| N06600 | 24 |

| N06625 | 120 |

| N06686 | 24 |

| N06985 | 120 |

| N08020 | 120 |

| N08367 | 24 |

| N08800 | 120 |

| N08825A | 120 |

| N10276 | 24 |

A如果硫酸-硫酸铁腐蚀测试用于测试合金N008825的晶间腐蚀敏感性,如果在预定硝酸环境下,规程A262中的方法C的65%沸腾硝酸测试在测定不锈钢晶间腐蚀敏感性上具有较高的灵敏度。

3.2 本测试方法适用于评价原样材料和用于评价后续热处理的影响。对于富镍铬轴承合金,测试方法适用于锻造和焊接件制品。测试方法不适用于铸件制品。

4、仪器

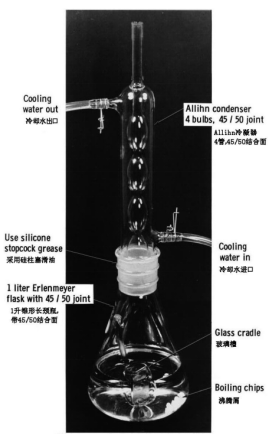

4.1 装置(注1)插图见图1。

4.1.1 Allihn或Soxhlet冷凝器,4个球状物通道4,并有一个45/50压缩形状的玻璃接头,全部长度大约330mm,冷凝段大约240mm。

4为避免在操作过程中冷凝器的滴头经常崩裂,已发现由Streicher,M.A.和Sweet,A.J.,Corrosion,第25卷,1969年,第1页描述的改进的冷凝器适用于此用途。

4.1.2 锥形烧瓶,容积1L,有一个45/50的缩颈接头。缩颈玻璃的开口应是40mm宽。

4.1.3 玻璃支架(图2)—通过锥形烧瓶的缩颈玻璃接头处,支架的宽度不超过40mm并且前后距离必须均如此,支架应适宜于40mm直径的开口。支架应有3个或4个孔洞以提高试样周围溶液的流动性(注2)。

注1:可以采用这套装置的替换装置。标准锥形烧瓶的冷手型式可以不采用。

注2:其他等效的试样支撑,如玻璃钩子或箍筋可以采用。

4.1.4 沸腾的碎屑,或一些其他沸腾的酸必须被阻止爆沸。

4.1.5 硅脂,被持荐用于磨砂玻璃接头。

......

5、试验溶液

5.1 准备600mL的50%(49.4~50.9%)下列溶液:

5.1.1 警告:保护眼睛并且在操作酸时必须配载橡胶手套。将烧瓶放置在一个覆盖物下面。

5.1.2 首先,用500mL刻度的量杯中量取400mL的IV型试剂水(D1193中规定的)并导入烧瓶中。

图1. 硫酸铁-硫酸试验仪器

图2. 玻璃底座

5.1.3 然后用250mL的容器测量236mL试剂硫酸(H2SO4),其浓度必须在95.0~98%重量比。缓慢的加酸进水中使其渐热避免沸腾(注3)。在混合过程中外侧用水冷却烧瓶以减少过热。

注3:酸浓缩中的蒸汽损耗。

5.1.4 称取25g溶剂级的硫酸铁(含约75% Fe2(SO4)3(注4)),并加入硫酸溶液中,可采用托盘天平。

注4:铁素体硫酸盐作为特别的添加剂是为了建立和控制腐蚀可能性。不允许替代。

5.1.5 加沸腾的碎屑。

5.1.6 用硅脂润滑冷凝器的毛玻璃的接头处。

5.1.7 用冷凝器和循环水封住烧瓶。

......

6、试样

6.1 建议的试样的总面积在5~20cm2。

6.2 试样的目的是描述材料出在尽可能接近服务使用环境的条件下进行,试样应该被切割成代表将要服务的晶粒流流动方向的形状。例如:试样不应包括代表性的区域,除非试验的目的是专门针对它。除去外来杂物表面进行精加工是必须的,按照6.4节的规定完成统一的标准试样。对于大型钢材的情况,为了试验方便起见,试样应加工成合理的适宜的尺寸。通常地,加工掉除必须外的多余材料,保证完全不影响试验结果即可。无论如何,对于表面脱碳或渗碳的特殊情况(后者有时在管路系统中曾遇到过,其润滑剂或包含于碳钢材料中的粘结剂被使用的情况下),通过大量打磨或机械去除彻底的去除影响层也许是可能的,除非过样表面效果作为试验的演示,试样如此处理是不允许的。

6.3 当试样采用剪切制作时,变形的材料必须通过机械加工或打磨,加工深度应与冷加工金属时相当的深度加工量。

6.4 所有试样的表面,包括边缘,应该用湿的80粒或干的120粒粗糙度的纸完成加工。如果采用干砂纸,应慢慢的磨光并避免过热。不得采用喷砂处理。

6.5 在试验溶液中,残留的氧化物情况应一直进行观察,以免导致虚假试样活动。因此,可导致氧化物形成的标记必须阻止,在标识代码前,在热处理过程中形成的氧化物的痕迹必须隔离去除。

......

7、程序

7.1 放置试样在玻璃支架上,移动冷凝器,通过钩子将支架沉浸入沸腾的溶液中(图1),并且立即把冷凝器放回原位。每一次试验应采用新鲜的溶液。

7.2 用蜡笔在烧瓶上标记液位线,以便于检查蒸汽损失导致酸的浓度变化。如果有一可评估的变化在标准线(一个0.5cm或更多下降),则重复这个试验用新鲜的溶液重新制备新的试样或者重新研磨试验。

7.3 试样沉浸的时间长度被规定在第3节,然后移动试样,在水中和丙酮中冲洗,然后烘干。

7.4 试样称重,并且称出试块失去的重量。

7.5 除标注在7.7节外的,中间重量是不必须的。试验可以是不中断的进行。然而,如果预计的结果是符合要求的,试样可以因称重在任何时间被拿出来。

7.6 在试验过程中,不需要对酸进行替换。

7.7 如果按方法A腐蚀速率非常高,可通过绿颜色溶液的变化予以证明,在试验间额外的硫酸铁必须被增加。如果所有试样总的质量如文中所说损失超过2g,就是每溶解1g合金增加的硫酸铁的数量就是10g。这种方法不适用于B法。

......

8、试验计算和结果解释

8.1 计算—测量酸溶液的作用通过下列公式:

腐蚀速率=(K×W)(A×T×D) (1)

式中:

K=常量,见8.1.1;

T=曝光时间,h小时,精确到0.01h;

A=面积,cm2,精确到0.01cm2;

W=质量损失,g,精确到0.001g;

D=密度,g/cm3,见8.1.2节。

8.1.1 不同的单位被用于表过腐蚀速率。用上面的单位制如:T、A、W、D,腐蚀速率可以按下列不同的K值进行计算:

| 要求的腐蚀速率相当 | A的腐蚀速率常数K值 |

| 密耳/年(mpy) | 3.45×106 |

| 英寸/年(ipy) | 3.45×103 |

| 英寸/月(ipy) | 2.87×102 |

| mm/年(mm/y) | 8.76×104 |

| μm/年(μm/y) | 8.76×107 |

| pm /秒(pm/s) | 2.78×106 |

| 克/米2-h(g/m2-h) | 1.00×104×DB |

| 毫克/平方英寸-天(mdd) | 2.40×106×DB |

| 微克/平方米-秒(μg/m2-s) | 2.78×106×DB |

A如果需要,这些常数也可从一种单位制变换成另一种单位制的腐蚀速率。变换一种单位制腐蚀速率到另一种单位制,通常采用KY/KX,例如:15mpy=15[(2.78×106)/(3.45×106)] pm/s=12.1pm/s

B密度在这些单位制计算腐蚀速率时不必计算,密度在常数K腐蚀速率计算方程中相互抵消。

8.1.2

| UNS名称 | 密度,g/m3 |

| N06007 | 8.31 |

| N06022 | 8.69 |

| N06030 | 8.22 |

| N06059 | 8.80 |

| N06200 | 8.50 |

| N06455 | 8.64 |

| N06600 | 8.41 |

| N06625 | 8.44 |

| N06686 | 8.73 |

| N06985 | 8.31 |

| N08020 | 8.05 |

| N08367 | 8.06 |

| N08800 | 8.03 |

| N08825 | 8.14 |

| N10276 | 8.87 |

8.2 结果解释-晶间腐蚀的存在通演常通过比较计算出的实际腐蚀速率与正常退火态材料腐蚀速率之间的值来决定。即使缺少晶间腐蚀,正常退火材料的通常腐蚀速率或晶粒面腐蚀速率将因一种合金到另一种合金有所变化。这些偏差被证明在Refs(1-7)。

......

9、报告

9.1 报告应记录使用的试验程序,试样尺寸和表面处理,试验时间,试验温度和损失质量。

9.2 报告应包含下列的信息:

9.2.1 合金编号和熔炼炉号;

9.2.2 化学成份和热处理状态;

......

10、精度与偏差7

7支持数据已在ASTM国际总部获得,可通过索取研究报告RR: G01-1002获得。

10.1 G28试验方法中的A法程序的精度取决于六个实验室在单一材料的三种热处理制度下的联合试验。精度包含可重复性,同一试样的重复程度,通过相同的操作者和装备,在同一试验室场地,可以循环的被运行,在不同的试验室同样如此。

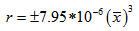

10.1.1 联合(或多个)试验室试验程序产生重复性编差精度的统计,sr,95%的再现性范围。这些值与平均腐蚀速率有关,mpy由以下式表达式:

(2)

(2)

(3)

(3)

式中:r=2.8sr,r和sr的单位同为mpy。

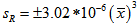

10.1.2 多个试验室产生再现性统计资料包括再现性标准偏差sr以及95%的再现性范围,R。

这些值是关于平均腐蚀速率中,在mpy如下:

(4)

(4)

(5)

(5)

式中:R=2.8sR,R和sR的单位同为mpy。

......

方法B 氧化性盐—酸混合腐蚀试验

11、意义和用途

11.1 沸腾的氧化性盐、酸混合性腐蚀性试验(23%硫酸+1.2%盐酸+1%三氯化铁+1%氯化铜)可以适用于锻制条件的下列合金:

| 合金 | 试验时间(小时) |

| N06022 | 24 |

| N06059 | 24 |

| N06200 | 24 |

| N06686 | 24 |

| N10276 | 24 |

......

12、试验装置

12.1 见第4节。

13、试验溶液

13.1 准备600mL下列溶液:

13.1.1 警告:保护眼睛并且在操作酸时必须配载橡胶手套。将烧瓶放置在一个覆盖物下面。

13.1.2 首先:称10g试剂级三氯化铁(FeCl3·6H2O)并且放进烧瓶。

13.1.3 然后称7.2g试药纯级氯化铜(CuCl2·2H2O)加进烧瓶。

13.1.4 用500mL刻度容器测量476mL的Ⅳ型试剂水(标准D1193)加进烧瓶。

13.1.5 然后用100mL的容器测量90mL试剂硫酸(H2SO4),其浓度必须在95.0~98.0%重量比。缓慢的加酸进水中使其渐热避免沸腾。在混合过程中外侧用水冷却烧瓶以减少过热。

注5:酸浓缩中的蒸汽损耗。

13.1.6 用25mL刻度容器测量16ml试剂级盐酸(HCl),其浓度为重量比为36.5~38%,缓慢的将酸加进溶液中,注意避免过热和蒸汽损失。

13.1.7 加沸腾的碎屑。

......

14、试样

14.1 见第6节。

15、程序

15.1 见第7节。

16、试验计算和结果解释

16.1 见第8节。

17、报告

17.1 见第9节。

18、精度与偏差7

18.1 G28试验方法中的B法程序的精度取决于六个实验室在单一材料的三种热处理制度下的联合试验。精度包含可重复性,同一试样的重复程度,通过相同的操作者和装备,在同一试验室场地,可以循环的被运行,在不同的试验室同样如此。

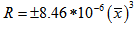

18.1.1 联合(或多个)试验室试验程序产生在95%的再现性范围内重复性编差精度sr的统计。这些值与平均腐蚀速率有关,由下式表达:

(6)

(6)

(7)

(7)

式中:r=2.8sr,r和sr的单位与相同。

18.1.2 多个试验室产生再现性统计资料包括再现性标准偏差sr以及95%的再现性范围R。这个值或sR和R分别与sr和r是一致的。

......

19、关键词

19.1 腐蚀试验;硫酸铁;晶间;镍基

......

如需查看完整版,请联系致电0512-6883-0001

转载请注明精川材料检测地址:www.jctest.vip