铍合金金相检验

1、介绍

那些在显微镜下检查过铍和富含铍的合金的人已经注意到了在为检查而预切这些材料时遇到的困难的结果。硬的成分很容易从基体中凿出和拉出,而软的成分很容易被凿出或用磨料或其他材料填充,基体很容易变形,这使得很难消除划痕的影响。此外,在蚀刻过程中,基体和部分成分也容易出现点蚀,使得该结构难以形成。

为避免这些困难而设计的金相技术既不是全新的,也不一定是最好的程序。它们是巴特尔研究所开发的,以满足迫切的要求,作为制备和浇注铍熔体研究的一部分,详见另一篇论文。

在绿柱石铸件中气体不稳定原因研究计划的一部分中,包括对氧或氧化物、氮或氮化物、碳或碳化物等气体或气体形成物的影响进行研究。这些气体或气体形成物,如果溶解在熔体中,可能是一个重要的因素,在研究气体在铍中析出造成的不稳定。由于必须能够区分这些气体或气体形成物(如果以合金成分的形式存在)与也以合金成分的金属相,因此,通过添加各种可能的金属和非金属成分形成物,制备了一系列合金。应该强调的是,在研究铍中的气体时,只有当这些气体构成合金的一部分时,即当它们溶解在液态或固态金属中时,这些称为气体或气体形成物的成分才是重要的。

在金相技术发展的第一部分,麻省理工学院Paul Gordon的未发表的报告(TC 3315,1945年11月)描述了铍的各种微量成分,非常有用。本报告特别值得注意的是,证实了从本调查中得出的一个结论,即在铍中显然没有明显的氧化物相。

2、金相样品的制备

磨削过程:

原始标本被锯开或在砂轮上切割到方便的大小。为达到最佳抛光效果,需抛光的后面不应超过内侧。方形,用胶木装样方便,便于搬运。开发了两种交替的磨削工艺。作为一种替代方法,试样被连续地研磨在120-、240-和400-粒度、湿或干的金相圆盘上。研磨盘在传统的基座磨床上以1750rpm旋转。最粗的圆盘(120粒)可以用湿法或干法处理,在大多数情况下,可以从处理过程中去除。在两个较细的圆盘(240和400粗砂)上磨削时,还要加上煤油。这项技术包括一只手拿着装有煤油的油罐,另一只手拿着标本。在研磨过程中,每隔几秒钟就会在圆盘中心附近滴上几滴煤油。四氯化碳作为润滑剂的作用至少和煤油一样好;也许它稍微好一点,但它很容易挥发,涉及到额外的健康危害。轻油和水不能满足精细的研磨操作。

第二种过程可能比第一种稍微慢一些,需要一种更精细的技术,但它消除了煤油的使用。首先在240粒的圆盘上湿磨标本,然后在400粒的圆盘上干磨,更细的研磨似乎没有必要用这两种常规方法。在整个研磨过程中所使用的压力必须非常轻,也就是说,勉强能够使试样与圆盘接触;否则,流和切屑几乎肯定会发生。

在这两个过程中,至关重要的是碟片要锋利,并且当它们显示出变钝或有负载的迹象时,应将其丢弃。一般来说,在椎间盘变钝到可以丢弃之前,不能在椎间盘上研磨超过4-5个标本。

即使是在煤油下手工研磨铍合金,也没有成功。当获得令人满意的精细研磨后,试样的准备工作可认为已完成一半以上。在开始抛光操作之前,试样应在地面条件下进行500倍放大检查,经过一定的经验,操作者将能够判断是否完成了磨削,既不变形铍基体表面,也不破坏硬、脆的成分。如果有证据表明某些成分已经破裂,或者有证据表明绿柱石基质中有流动,那么最好重新开始,因为试图打磨打磨不合适的样品是在浪费时间。

抛光过程:

试样经过适当的研磨后,几分钟即可完成最后的抛光。已经制定了两项成功的程序。用任何一种方法,标本在4-in上缓慢地反向旋转。抛光头转速1750转/分。

第一种方法比较快速,但重复性较差。抛光头覆盖精纺哔料,因为使用较长的绒布似乎促进麻点,应避免。5pct草酸水溶液与抛光布上的磨料一起使用,这是对以前使用过的一种更复杂、含甘油的溶液的改进,这种溶液在某些情况下似乎会促进标本的点蚀。少量使用氧化铝作为磨料。然而,当出现软质物质,如铝或锡的添加物时,levi-CP-Fe2O3虽然比氧化铝慢,但效果更好。当氧化铝用作磨料时,似乎有更大的趋势,软材料被挖出。样品的实际抛光显然需要在草酸的化学溶液和氧化铝的研磨作用之间达到适当的平衡。这个程序需要相当谨慎的人工操作,只有经过大量的实践才能实施。

抛光过程包括在操作开始时使用少量的磨料和草酸溶液,在抛光继续时只添加草酸溶液。当抛光操作接近完成时,继续添加草酸溶液,一次加几滴水,以保持车轮略微湿润。

替代抛光程序,比已经描述的慢,仅基于磨料作用,需要较少的判断,对操作人员的一部分,它主要是为了在抛光过程中保留富镁成分而开发的。小直径的高速车轮上覆盖着普通的绿色弹子布,随着使用效果的提高,其使用效率明显提高。默克公司的CP重MgO,悬浮在30%的过氧化氢中,用作抛光剂。由于这种药剂不能很好地“保存”,所以最好每天少量准备几次。在抛光过程中,砂轮上使用了大量的悬浮剂,因此,抛光实际上是在一层氧化镁上而不是在布上进行的。过氧化氢有两个功能。与水相比,它在布上更能令人满意地容纳MgO,而且它似乎还能抑制水与铍的某些微量成分的反应,尤其是富镁相。即使使用这种“慢速”程序,抛光通常也能在几分钟内完成。

腐蚀过程:

对蚀刻试剂的研究还没有进行系统的研究。然而,我们尝试了许多常用的金相蚀刻剂,其中只有一种似乎对合金普遍有效。这种腐蚀剂由10cc的48pct氢氟酸和90cc的190乙醇组成,刻蚀时间为10~30秒。这种刻蚀剂在不同的合金相中勾画和产生许多颜色差别,并且不会在绿柱石基体中产生细线,这似乎是晶格结构中的缺陷,腐蚀剂似乎增加活动后,站立数小时。一般来说,研究过的其他腐蚀剂会引起抛光表面的点蚀。

验证成分:

为进行金相研究,特制了一些合金。此外,还包括一些其他目的的加热样品。

本文采用了黑白显微照片,并对一些显微结构进行了彩色透明处理。这种彩色摄影在保存和去除各种材质的色彩方面有很大的帮助。采用Ansco日光胶片,光源为6伏特18安培的微照明灯,外加一个3200度K的色带灯丝。由于不同成分的反射系数不同,需要不同的颜色校正滤波器组合,一般来说,很难避免背景的绿色投射。

没有发现能被鉴定为氧化物或氢化物的微量成分。然而,这并不排除在液态或固态金属中可能存在的氧(或氧化物)或氢(或氢化物),甚至作为固体金属中的第二相。碳化物是一种独特的相;它是硬的,有棱角的,通常是灰色的,当暴露在大气中,它很容易染色,首先是彩虹的所有颜色,最后是棕色。

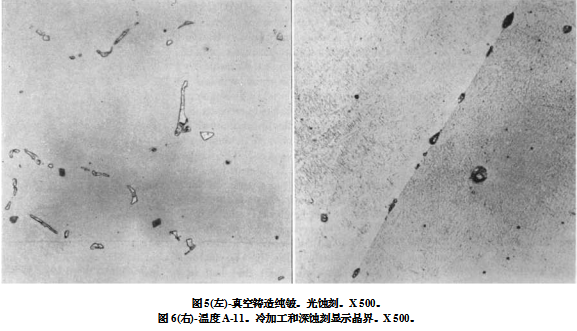

图1和图2是碳化物含量高的试样,碳化物是突出的、有角的灰色结构。背景中,特别是图2中所见的模糊的浅灰色相是未知的,但它可能是含硅相。氢氟腐蚀对碳化物组分的颜色没有影响。

图3和图4是分别加入1和2%的碳作为石墨的试样,有棱角的灰碳化物成分很容易辨认,浅灰色的成分(实际上是浅蓝灰色)是富硅相,而明亮的斑点相(实际上是微黄色)是富铝相。应将图3和图4与图1(高碳试样)和图5(真空铸造材料)进行比较,在这种情况下,真空铸造材料含有少量的有角的、灰色基体的碳。只有很少的浅蓝色富硅相存在,但有相对较多的黄色斑点富铝相。有趣的是富硅和富铝相可以存在于同一“粒子”中,如图5中心下方所示。

图6是制备不充分的样品的照片,其中冷加工的材料没有通过抛光操作完全去除。然而,令人感兴趣的是,深度蚀刻可以揭示单个晶粒,并描绘出晶粒边界。作为揭示“第二”相的一种方法,这种处理是不令人满意的,因为在图中几乎认不出富铝、富硅和碳化物相。

氮化相是独特的,它也是灰色的,但是比碳化物的灰色更深,不受HF腐蚀剂的影响,通常以针状的形式出现。然而,大量的它也可能有一个更大的外观。图7是在氮气下加热铸造的试样的照片,表示钢锭中严重分离的部分,在照片中心的右侧,也可以明显看到有角的灰碳化物颗粒,但其他相不容易识别。

图8是图7所示的同一锭的一部分中的异化氮化针的照片,与针相结合的是碳化物相、斑点状的黄色富铝相和蓝色富硅相,后一阶段在照片中几乎看不出来。同样,富硅相和富铝相占据着相同的“颗粒”,大约在针顶部的一半位置。富铝相也以“夹杂物”的形式出现在氮化物和碳化物相中,黑色的区域是洞和裂缝也很明显的穿过右下角的照片。

几乎所有研究的铍样品中都发现了一种富铝相,在前面几张照片的说明中已经指出了这一点。质地柔软,不易打磨;它是明亮的黄色和经常出现斑点。这种斑点状外观,通过小心抛光显示,可能表明共晶。HF蚀刻不影响颜色,但轮廓相可能出现作为晶界组成或孤立的球,如图9所示,一个2%的铝合金照片。如前所述,浅蓝色的富硅相通常与亮黄色的富铝相相。图9再次说明了这一点,在图9中,原本是黄色弦的几个区域被浅蓝色相位所占据。也有可能,斑点构成可能是亮蓝色的富硅相,或其他可归因于硅的相。图9所示,样品中只有少量的car-bides,它们在基体中和铝相中含量差不多。在这种情况下,过度曝光已经使他们的外观相当黑,以及黑暗的基体在照片。

图10是添加了10%硅的热量的照片,浅蓝色相可归因于硅在晶界和孤立的颗粒。角状的灰碳化物相很容易识别,亮黄色的富铝相也很容易识别,富铝相与硅相有关。浅蓝色硅相的硬度介于富铝相和基体之间,被高频蚀刻而没有着色。

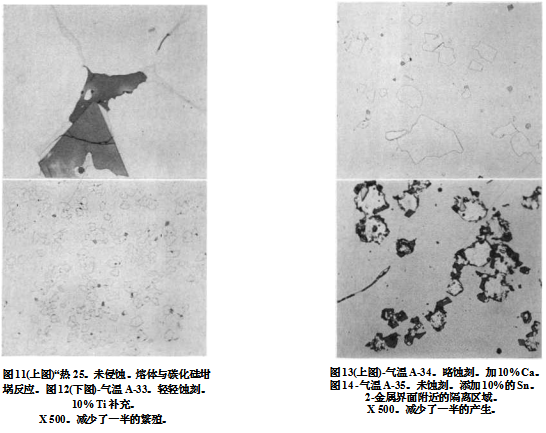

可能还有其他与硅相关的相;其中一个例子可能如图11所示,这是一张高温与碳化硅坩埚反应的照片。带有裂纹的三角形灰色相是碳化铍,晶界结构是以前归属于硅的浅蓝色相,与之相伴的是少量的亮黄色富铝相。照片中心的深色、不规则形状的成分是一种坚硬的、深蓝色的绿色成分,其颜色不受HF蚀刻剂的影响。它可能是碳化硅,尽管还没有得到肯定的鉴定。它也发生在与碳化硅坩埚没有接触的高温中,但它总是以某种形式与硅结合。

图9. (上图)-气温162;未腐蚀的;2%铝合金。

图10. 气温A-32;轻轻蚀刻;增加了10%的硅;X 500;减少了一半的产生。

图11. (上图)“热25;未侵蚀;熔体与碳化硅坩埚反应。

图12. (下图)-气温A-33;轻轻蚀刻;10% Ti补充;X500;减少了一半的繁殖。

图13. (上图)-气温A-34;略蚀刻;加10% Ca。

图14. 气温A-35;未蚀刻;添加10%的Sn;2-金属界面附近的隔离区域;X500;减少了一半的产生。

图12显示了添加了10%的钛的样品,钛的相是轻微的粉红色和一般角度和它的颜色不受HF腐蚀剂的影响,有棱角的灰色碳化物很容易在照片上辨认出来。如果存在富铝和富硅相,则被富钛相“吸收”,细黑点,似乎是真实的,还没有被识别出来。

图13所示为添加了10%钙的样品,除了基体外,似乎只存在两种相。一种是先前鉴定为碳化铍的灰色角相,而另一种是淡黄色的,通常是角相,由于钙的加入而大量存在。

当锡加入铍时,形成了两液体体系,形成了双层钢锭。沉甸甸的富锡液体沉到底部,机械地携带碳化物,图14显示了恰好在两种金属界面上方的分离区域。富锡相的球明显,与它们相关联的是我们熟悉的有角的灰色碳化物。锡相呈黄色,在外观和抛光特性上与前面描述的富铝相相似。从照片上的污迹可以看出,它很软,很难打磨,远离界面的铍层明显没有夹杂物,锡层中富含铍的相是一种精细分散的共晶,只有在X2000倍放大时才能分辨出来。

图15和图16是添加了10%铁的样品照片,图15显示了未蚀刻的样品,归属于铁的相几乎完全出现在晶界中,与背景几乎无法区分。常见的灰色碳化物存在于基体中,仅在富铁物质中偶尔出现。如果存在其他相,则被富铁相“吸收”。HF蚀刻剂(图16)将铁相涂成红褐色,从而提供了一种将铁相与其他类似出现的相区别的方法。

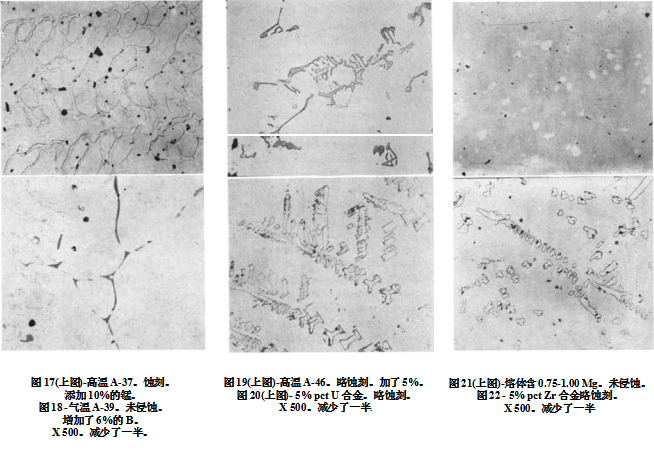

在图17所示的试样中添加了10%的锰,由锰引起的相在外观上与铁相非常相似。它出现在晶界中,比基体稍微粉红一些,在该合金中,碳化铍似乎更倾向于晶界位置。与铁相不同的是,锰相没有被HF染色,只是被HF描出。图18为添加6%pct硼的试样,硼的三进位相出现在晶界上,呈红色,但在HF蚀刻剂的作用下呈蓝色或紫色。在远离晶粒边界的地方,出现了常见的碳化物。黄的富铝相也作为一个明显的成分出现,在某些地方,它与红硼相密切相关。

有人尝试通过在熔体中添加二氧化硅来产生铍的氧化相,光蓝色富硅相的增加被注意到,同时出现了少量的有时也与硅有关的蓝绿色相。然而,形成的氧化物要么进入溶液并留在那里,要么不溶于水,被重力从熔体中分离出来。

图17. (上图)-高温A-37;蚀刻;添加10%的锰。

图18. 气温A-39;未侵蚀;增加了6%的B;X500;减少了一半。

图19. (上图)-高温A-46;略蚀刻;加了5%。

图20. (上图)- 5% pct U合金;略蚀刻;X500;减少了一半。

图21. (上图)-熔体含0.75-1.00 Mg;未侵蚀。

图22. - 5% pct Zr合金略蚀刻;X500;减少了一半。

在样品中加入5%的钼,如图19所示。在被蚀刻之前,由钼形成的相,就像富铁相一样,看起来和基体的颜色差不多。在蚀刻上,它先染上巧克力色,然后变成黑色。样品中基本没有碳化物,但少量出现黄色富铝相,一个6%的铜合金显示没有相可归因于铜,这说明铜在铍中的固溶性相当高。

在未腐蚀的条件下,5%铀合金的富铀相与基体不能区分。然而,腐蚀剂将富含铀的树枝状相染成一系列从黄色到绿色的颜色。这个蚀刻标本的照片如图20所示,树枝状结构很容易看到,只有少数碳化物,主要在基体中,很明显。

含有低至0.35%pct镁的材料已被证明含有可归因于该材料的相,在一些早期的工作中,这一阶段被忽略了,因为它是软的,很难在研磨过程中维护。此外,它对水有一定的反应性,在抛光过程中可能会消失。图21显示了这一阶段,被认为是富镁成分,在一个样品中包含约0.75%的镁。它是明亮的“水白色”,与基体相比非常柔软,容易被HF蚀刻去除,留下坑。

图22所示的合金中添加了5%的锆。锆的三分位相在外观上是树枝状的,直到被蚀刻之前,它与基体几乎无法区分,但是醇HF蚀刻将其勾勒出来并染成浅蓝色。进一步的蚀刻对颜色没有影响。

3、总结

对于铍和富含铍的合金,已经开发出了相当令人满意的金属图谱技术。

已确定下列阶段:

1. 硬质合金

2. 氮化

3. 铝丰富

4. 硅富

5. 富含钙的

6. 丰富的钛

7. 锡丰富

8. 铁丰富

9. 锰丰富

10. 丰富的硼

11. 丰富的钼

12. 铀丰富

13. 丰富的镁

14. 锆丰富

在6%的铜合金中没有发现可归因于铜的第二相,没有发现可归因于氧或氢的相,但这并不排除它们在液体或固体溶液中的存在。

转载请注明精川材料检测地址:www.jctest.vip