航空发动机在停放时将受到废气和尾气中的硫化物、 氮氧化物与海洋盐雾组合成的 pH 值为2.4~4.0 的酸性潮湿层腐蚀, 再形成酸性液膜,加速了涂层的失效 。海洋大气常温腐蚀一般采用乙酸盐雾试验以及电化学腐蚀实验。研究表明 TBCs 经过 400 小时的乙酸盐雾试验后, 表面变得粗糙不平, 产生了较大的裂纹 。通过改变TBCs 涂层化学结构, 比如掺杂YSZ/ (Ni,Al) 涂层较基体和纯 YSZ 涂层有更低的自腐蚀电流密度, 表现出优异的耐腐蚀能力。像 WC-CoCr 耐磨涂层在 NaCl 溶液和 HCl 溶液中, 耐腐蚀性明显优于镀铬涂层, 但在 NaOH 溶液中, 镀铬涂层发生剧烈钝化形成保护膜, WC-CoCr 涂层的耐腐蚀性弱于镀铬涂层。又比如 Ni-C 封严涂层在NaCl 溶液中主要发生电偶腐蚀, 溶液中的氧浓度是影响涂层腐蚀的重要因素, 腐蚀速率随氧浓度的提升而加快。

相比较海洋大气常温腐蚀, 海洋大气热腐蚀要复杂得多。燃气热腐蚀试验 (gas hot-corrosiontest) 在指定的温度、 燃油流量、 油气比及海盐含量的条件下所形成的燃气中, 对试样进行冷热交变循环试验。叶片表面温度、 燃气中的盐含量以及燃油中的硫与钒是导致热腐蚀的重要因素。目前, 热腐蚀实验主要是采用有涂盐法和浸盐法两种。常用的熔盐有:NaCl/Na2SO4/K2 SO4 /V2O5等单一或两两组合。热腐蚀温度主要集中在 800-1000℃。热腐蚀时间以 2~10h 居多。从目前查阅的文献来看, 实验特点可以分为以下三种:

常用于新型陶瓷涂层材料的热腐蚀产物分析、热腐蚀动力学研究。采用涂盐法或者浸盐法, 将试样静置在高温炉内。比如多元氧化物掺杂的氧化锆/氧化铝/磷酸涂层材料与熔盐反应, 会生成掺杂金属的氧化物或者盐类而使得涂层失效。基体不一定是单晶或定向组织。采用涂盐法或者浸盐法, 将试样静置在高温炉内。此类研究最多, 也是应用最成熟的 YSZ 及其复合涂层。研究表明采用电子束物理气相沉积 (EB-PVD) 工艺制备 YSZ 涂层的热腐蚀寿命可以达到等离子喷涂 (APS) 工艺制备的两倍, 但是制备成本高、热导率高 。YSZ 的抗热腐蚀效应主要来自致密的 Al2O3, 其中 Cr、 Ta、 Y 能稳定 Al2O3 的生成提高涂层的抗热腐蚀性。而外来的 Na、 V 和 S都会引起 Y 元素生成 YVO4, 使得 YSZ 涂层退化。海洋环境下, 氯化物则是 YSZ 涂层热腐蚀的主要因素, 会造成涂层顶部以及涂层/粘结层之间产生大量的无保护性氧化物。近几年, 人们尝试着通过制备复合涂层来提高抗热腐蚀性能,在实验室获得比较好的效果, 比如 LaPO4/YSZ/NiCoCrAlY,Sm2Sr Al2O7(SSA)/NiCrAlY 复合涂层 MgO 和 NiO 起到提高抗热腐蚀的能力的作用。还有改进涂层制备技术, 如采用大电流脉冲电子束 (HCPEB) 工艺可以改善抗热腐蚀性能 。

包括高温熔盐电化学测试,高温燃气热腐蚀, 先涂盐,再高温燃气烧蚀。这类对模拟装置要求高,国内主要参照中华人民共和国航空工业标准 HB7740-2004 进行 [46] ,采取燃气 + 高温炉的方式保证高温,试样保持静置。绝大多数文献都是以考核不同涂层工艺、不同种类盐、不同温度、时间等对涂层材料热腐蚀产物的影响为主,而结合力学失效分析的研究相对较少。发动机实际工作时,涂层是处于动态的高温、冲蚀、腐蚀、离心力环境,因此实现模拟实际工况考察涂层的热腐蚀显得尤为重要,遗憾的是,国内外大部分实验室还无法模拟发动机实际工况,在这一块发表的数据非常少,因此模拟设备的标准化建设值得进一步探索和研究。

海洋大气环境涂层腐蚀失效机制

发动机各种高温涂层一般具有多孔、 多相、多层的特性, 因而在海洋大气环境下的失效机理可主要分为闭塞电池腐蚀和电偶腐蚀。

闭塞电池腐蚀存在特有的微缝的金属构件中缝内外组成的电池。由于高温涂层往往具有连续的多孔结构, 在腐蚀性环境中, 腐蚀介质能够通过孔隙向涂层内部渗透, 在缝隙、 蚀孔内部存在“闭塞电池” 。在闭塞区域内发生贫氧、 酸化、[Cl-] 富集等变化, 在闭塞区内外电化学条件的差异产生自催化加速腐蚀效应。

由于腐蚀电位不同, 异种金属彼此接触或通过其他导体连通, 处于同一介质中, 造成异种金属接触部位的局部腐蚀, 就是电偶腐蚀, 亦称接触腐蚀。高温涂层一般由几部分构成, 由于不同层的材料不同、 结构不同、开路电位不同, 因此在不同层之间、同层的不同材料之间形成电位差,满足电偶腐蚀产生的热力学因素;加之具有多孔,在不同层之间由于孔隙存在可以形成导通的回路,在高电位区域与低电位区域之间形成畅通的电子通道和离子通道, 满足电偶腐蚀产生的动力学因素;当热力学和动力学条件同时满足时, 即可发生电偶腐蚀 。

发动机在海洋环境中服役, 必然受到高温、高湿、 高盐度以及大量腐蚀颗粒的考验。因此,其热腐蚀失效是高温腐蚀、 热应力、 高温冲蚀的共同结果。

从单一因素考虑, 包括氧化相变机制、热应力作用机制 和外来物冲蚀 三种失效机制。

在热腐蚀过程中, 氧化相变来自熔盐与涂层的腐蚀产物、 涂层自身高温相变以及涂层多结构之间的化学作用;热应力作用则更为复杂, 因温度梯度引起的热应力、 相变导致的热应力、 热不匹配引发的形变热应力、 氧化膜生长引起的应力等在界面处的聚集, 使得界面区域是破坏发生最多的区域。周益春等人 研究了涂层在热错配应力作用下的开裂机理, 建立了一种具有真实 TGO形貌的 TBCs 裂纹扩展有限元方法。通过对界面裂纹扩展的分析, 发现 TC/TGO 界面存在两种失效机理:(1) 由于没有微水平裂纹, 界面裂纹的发展导致 TC 层发生开裂;(2) 当存在微水平裂纹时,TC 层的开裂是水平裂纹和界面裂纹发展相互作用的结果。

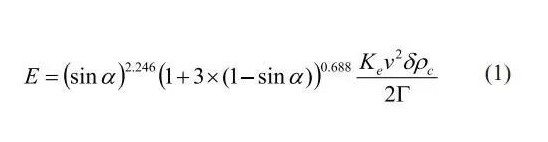

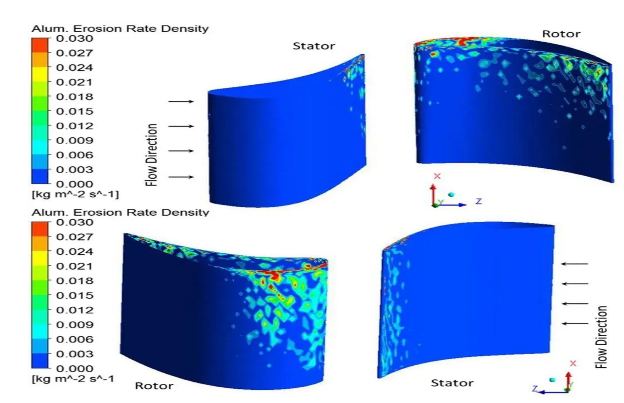

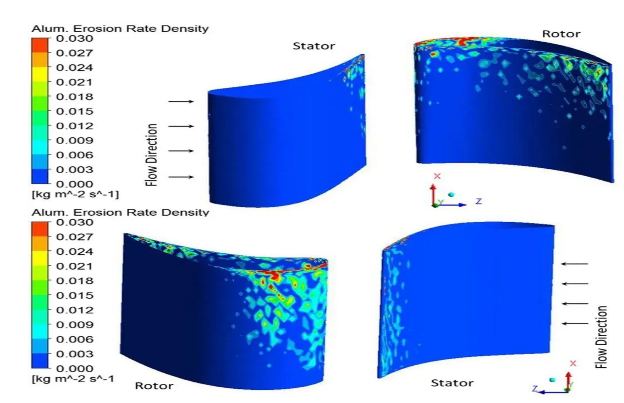

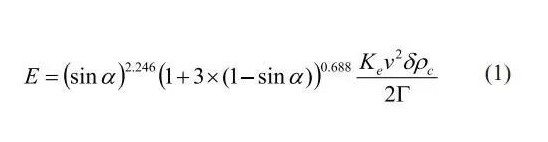

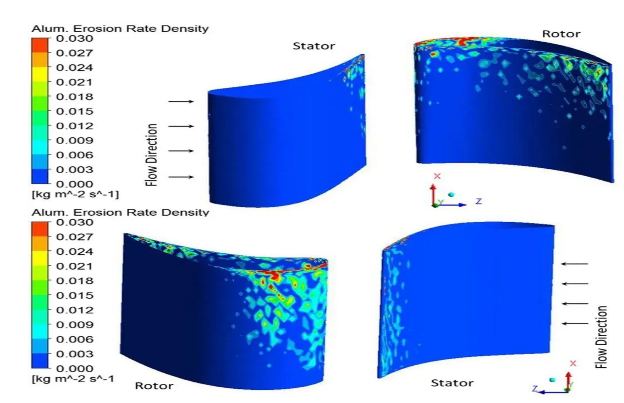

海洋大气环境中的盐颗粒对涂层的冲蚀作用不可忽略。这种高温、 高速冲蚀会在涂层粘结层内部造成裂纹源, 从而引起涂层的失效。周益春团队构建了 APS TBCs 冲蚀模型:

其中 α 是冲击角度, Ke 每颗粒子吸收动能的比率, v 粒子速度, δ 层厚, ρc 陶瓷层密度, Γ 陶瓷层断裂韧性。

图 3 热障涂层冲蚀速率模拟

事实上, 航空发动机的高温涂层在海洋大气环境中服役剥落的本质是受到温度场、 应力场、化学场等“热力化” 耦合作用的结果。三者关系如下:(1) 温度场:界面氧化、 冲蚀、 CMAS 都在高温下进行, 与温度场有直接的关系;(2) 应力场:TBCs 各层热膨胀系数的不匹配、服役过程中的机械载荷决定了界面氧化、 冲蚀、CMAS 均在有应力场的作用下发生;(3) 化学场:氧、 CMAS 和 TBCs 体系的各种元素反应生成新的化合物, 如 TGO, 硅酸锆, 尖晶石, 而它们取决于体系的化学势、 浓度等化学场的参量;(4) 化学场、 温度场、 应力场的相互促进:化学反应时新的化学产物形成时会影响体系的温度场, 同时约束体系以及新材料加剧的热失配将改变体系的应力场;温度场极大的影响化学反应,如元素扩散、渗透深度、反应速度以及热失配应力;应力场则极大的影响氧或化学反应元素的扩散。(5) 裂纹也是热力化耦合多场作用下的扩展过程:当有微缺陷存在时, 氧的扩散、 化学反应、应力场会在缺陷处产生明显的聚集、 集中 , 然后进一步促进裂纹的扩展。

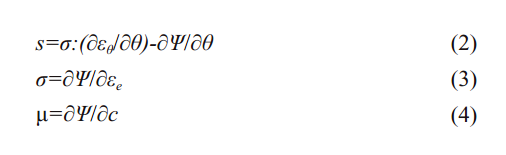

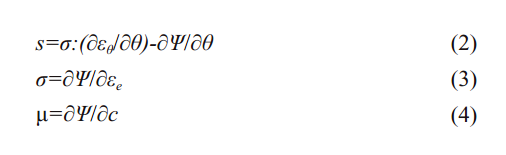

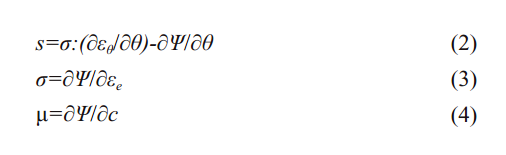

Loeffel 和 Anand针对热障涂层的氧化 - 粘塑性变形问题建立了传热、 弹性 - 粘弹性变形、氧气扩散和氧化反应之间的耦合, 但该理论仅考虑氧化膨胀应变而不涉及扩散介质引起的体积变化, 同时采用幂函数形式的演化率方程来抽象地描述反应速率也是有欠缺的。湘潭大学周益春课题组对 CMAS 渗透与腐蚀的热力化耦合理论进入了深入研究, 推导了不带基体 TBCs 高温腐蚀过程广义本构关系:熵与温度, 应力与弹性应变, 化学势与浓度三个广义本构关系:

其中, s 代表 CMAS 腐蚀涂层过程单位体积材料系统的熵;εe 代表高温腐蚀过程热量流动导致涂层的热应变, 考虑到腐蚀条件为恒温,则此应变等于零;Hemholtz 自由能 Ψ;温度 θ;CMAS 浓度 c;弹性应变 εe。从目前人们对 TBCs 破坏机制的研究来看,热力化耦合的本质机制依然存在一系列的科学问题需要解决:包括模型的建立和实验表征等。

5 涂层性能常用的测试分析方法

研究表明热端涂层失效的原因是受到温度场、应力场、 化学场耦合的结果, 因此选择时间、 空间分辨率高的分析技术来研究热端涂层服役过程中的温度场、 应力场、 化学场显得极为关键。目前常用的测试分析方法如下。