晶间腐蚀:测试方法 × 失效原因 × 预防措施

通常金属为多晶结构,因此存在晶界,晶界的物理化学状态与晶粒内部不同,在特定的介质中,由于微电池作用会引起局部破坏。这种局部破坏会沿着材料的晶粒边界或晶界附近发生,使晶粒之间丧失结合力。当晶间腐蚀发生时,材料表面还看不出破坏,实际材料的强度几乎完全丧失,因此这是一种危害性很大的局部腐蚀。材料产生晶间腐蚀后,宏观上可能没有任何明显的变化,但材料的强度几乎完全丧失,经常导致设备的突然破坏。所以晶间腐蚀是金属材料在特定环境下因晶界优先腐蚀导致的失效问题,尤其在高温、强腐蚀或焊接场景中需重点关注。以下是常见金属的晶间腐蚀测试方法汇总(基于国标及ASTM标准),助你快速掌握关键检测技术!

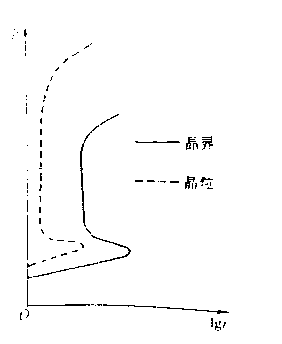

图1.多晶金属材料晶界和晶粒电化学特性的差异示意图

一、常见金属晶间腐蚀的测试方法

1. 不锈钢晶间腐蚀测试方法

晶间腐蚀是金属材料在特定的腐蚀介质中沿晶界发生腐蚀,导致材料性能降低的现象。从原理上看,晶间腐蚀的各种试验方法都是通过选择适当的浸蚀剂和浸蚀条件对晶界区进行加速选择性腐蚀。

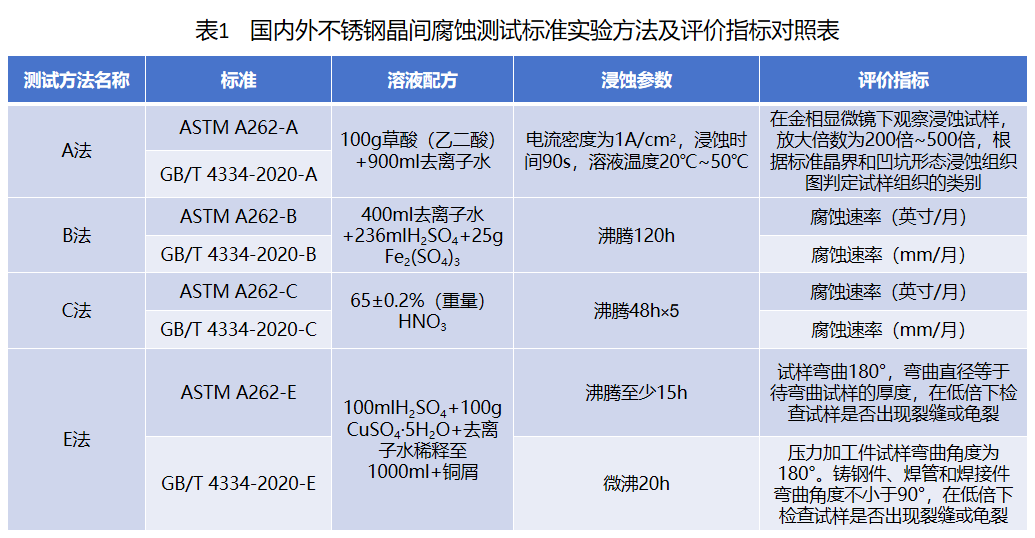

化学浸蚀法是最早用于检测不锈钢或镍基合金晶间腐蚀敏感性的实验方法,现已比较成熟,许多国家都己标准化。如美国的ASTM A262和我国的GB/T 4334-2020等。上述标准对晶间腐蚀试验的具体方法作了详细地论述,主要方法有:A法、B法、C法、E法等,表1为上述标准中个化学侵蚀法的试验溶液、试验条件及评价指标对照表。

A法于1953年由Streicher提出,是检测晶间腐蚀方法中最敏感的一种,试样通过在10%(质量浓度)草酸溶液中电解选择性腐蚀晶界处的贫铬区后,通过金相显微镜观察其晶界和凹坑形态,由于其无法定量分析腐蚀速率,可结合热酸方法进一步验证。

B法是Streicher于1958年首先提出的。Fe2(SO4)3为缓蚀剂,H2SO4为腐蚀剂,试验溶液的Fe3+可以抑制不锈钢在H2SO4中的全面腐蚀速度。通过调整Fe2(SO4)3和H2SO4的配比,可以抑制酸对晶粒表面的腐蚀,而仅仅浸蚀由于碳化铬沉淀形成的晶界贫铬区,为此,标准中规定,在试验过程中试样腐蚀严重(根据溶液颜色来判断),可以适当补充Fe2(SO4)3。

C法由Huge于1930年首先提出,用来做全腐蚀试验而开始采用,后因对晶间腐蚀测定也有效,因此,被ASTM采用后一直延续至今。此试验条件苛刻,将不锈钢置于65% HNO3溶液中经煮沸试验后,以腐蚀速率评定品间腐蚀倾向,试验溶液不仅浸蚀贫铬区、σ相、TiC、Cr23C6等碳化物,甚至非金属夹杂物等在上述溶液中亦有选择性腐蚀倾向。这种方法对于检验在HNO3或其它强氧化性酸溶液中使用的合金晶间腐蚀倾向是一种较好的试验方法。试验周期为48h×5,为缩短试验时间,在工业应用时,根据供需双方协议,也可把周期缩短为48h×3,试验结果由失重法评定,是一种破坏性的定量方法。

E法是在酸性H2SO4溶液试验基础上发展而来的,其溶液配方为100ml H2SO4+100g CuSO4·5H2O+去离子水稀释至1000ml+铜屑,也是应用最广泛的实验方法。三者的组合模拟了苛刻的氧化性酸性环境,通过电化学机制选择性腐蚀贫铬晶界,暴露不锈钢因敏化处理(如焊接或高温加工)导致的晶间腐蚀倾向。该方法适于检验奥氏体不锈钢和双相不锈钢中贫铬区引起的晶间腐蚀。试验周期为16~24h,试验结果用弯曲法进行评定(晶间腐蚀试验后弯曲试样,观察试样弯曲部分的表面是否有晶间腐蚀裂纹,以评定晶间腐蚀倾向)。其主要是利用了不锈钢晶间腐蚀后外观变化不大,而力学性能明显下降的特点。金相法为其补充评定方法,是一种定性破坏性试验方法,故要求试验者有一定的熟练程度。

图2. 实验中的C法

2.铝合金晶间腐蚀测试方法

铝合金晶间腐蚀测定方法相较于不锈钢来说较为简单。

1)在GB/T 7998-2005中的方法是借助金相显微镜对腐蚀试验(在NaCl溶液中,加入H2O2或HCl,浸入试样,进行增强阴极去极化作用的晶间腐蚀加速试验)后的试样或未经腐蚀的试样或产品表面进行晶间腐蚀检查,并测量其晶间腐蚀深度。

对于2×××系、7×××系合金试样,量取(57g NaCl+1L去离子水)NaCl溶液倒入容器,按每升溶液含10ml H2O2(ρ1.10 g/ml)的量,将H2O2加入,混匀。

对于5×××系合金试样,量取NaCl溶液(30g NaCl+1L去离子水)倒入容器,按每升溶液含10ml HCl(ρ1.19g/ml)的量,将HCl加人,混匀。

试验在35℃±2℃的恒温下进行,2×××系、7×××系合金试样实验时间为6h,5×××系合金试样实验时间为24h。

经腐蚀试验的试样,制成金相样品,通过金相显微镜(放大100倍~500倍)观察,如有网状晶界出现则为晶间腐蚀,测量其品间腐蚀最大深度。根据其晶间腐蚀的最大深度划分成1~5级别。

2)针对5×××系铝合金,有特别的GB/T 26491-2011《5×××系铝合金晶间腐蚀试验方法质量损失法》及ASTM G67-2018适用于其晶间腐蚀试验,通过测量试样在特定条件下的质量损失来评估其晶间腐蚀敏感性。

3. 镍基合金晶间腐蚀测试方法

在GB/T 15260-2016和ASTM G28-22标准中分别规定了对镍基合金腐蚀试验方法。

在GB/T 15260-2016中,包括了以下四种实验方法。

• 方法A:Fe2(SO4)3 - H2SO4试验;

• 方法B:Cu - CuSO4 -16% H2SO4试验;

• 方法C:HCl试验;

• 方法D:HNO3试验。

在ASTM G28-22标准中,核心方法为Fe2(SO4)3 - H2SO4试验(对应GB/T 15260-2016中的法A)和混合酸氧化盐试验。混合酸氧化盐试验,针对高晶界沉淀的合金,通过腐蚀速率变化判定敏感性。

二、晶间腐蚀失效

1.对于不锈钢来说,发生晶间腐蚀的条件除化学成分不均匀外,尚有特定的敏化温度范围。镍铬系奥氏体不锈钢的敏化温度约为400~900℃(相当于焊接接头的热影响区,即离熔合线3~5mm处);铁素体不锈钢的敏化温度范围主要集中在925℃以上的高温区(尤其是焊接或高温加工过程中)。

2.含稳定化元素Ti的不锈钢,如其中的Ti/C值偏低(一般应为4以上),超低碳不锈钢在一定的条件下(如强氧化性的工作介质),均会发生晶间腐蚀。

3.铝及铝合金晶界存在较多的杂质和金属间化合物(如CuAl2),在某些介质中也会发生晶间腐蚀。镍钼合金和镍铬钼合金在敏化温度下析出M6C型碳化物,相和Ni7Mo6相,使晶界附近发生贫铬和贫钼,失去钝化能力,晶间腐蚀敏感性增加。

三、晶间腐蚀失效预防措施

导致不锈钢发生晶间腐蚀失效的原因是碳化物和氮化物沿晶界析出而引起邻近基体的贫铬。因此,防止晶间腐蚀失效的主要措施基本上与贫铬理论相一致。其具体措施有:

1)尽可能降低钢中的含碳量,以减少或避免晶界上析出碳化物。钢中的w(C)降至0.02%以下时,不易产生晶间腐蚀。

2)适当的热处理,避免晶界沉淀相的析出或改变晶界沉淀相的类型。

3)加入强碳化物形成元素铬和钼,或加入微量的晶界吸附元素硼,并采用稳定化处理(如840~880℃)使奥氏体不锈钢中的Cr23C6分解,而使碳和钛及铌化合,以TiC和NbC形式析出。

4)选用奥氏体-铁素体双相不锈钢,这类钢因含铬量高的铁素体分布在晶界上及晶粒较细等有利因素,因而具有良好的抗晶界腐蚀性能。