核电水中材料测试装备与技术的研发

2022-08-17

针对国际上一直以来不能直接获取核电高温高压水中材料表面形貌、结构、化学组成、微裂纹形成与长大的过程参数的问题,研制了材料表面(光学,光谱)、腐蚀电化学、应变(线性可变差动变压位移传感器LVDT)、应力腐蚀裂纹扩展(直流电位降,DCPD)、声发射(AE)等原位测试技术、软件与集成设备。

采用综合性能优良的单晶蓝宝石片作为高温高压水环境下的光学传递元件,设计密封安全可靠、结构简单、使用方便的光学视镜结构,用特殊镜筒设计,实现了高温高压水中材料表面形貌原位光学观测。通过提高高温高压水中光学分辨率和成像质量,与改进的在线拉曼光谱分析仪联用,实现原位监测高温高压水中腐蚀产物膜的成分、结构演化特征(图1)。利用多孔氧化锆液接塞维持标准参比溶液池与高压釜内水溶液的压力平衡,实现高温高压水中材料的原位电化学测试并形成测试标准[17]。通过利用高压釜内的压力产生恒定载荷巧妙设计加载轴,实现高温高压水原位恒载荷加载。在进行力学/化学交互作用试验时,能够原位监测腐蚀开裂特征[18]。

图1 核电高温高压水中加载条件下进行原位光学观察、光谱成分分析的测试装备

Fig.1 Equipment for in-situ optical surface observation,corrosion prod-ucts analysis by spectrum under constant load

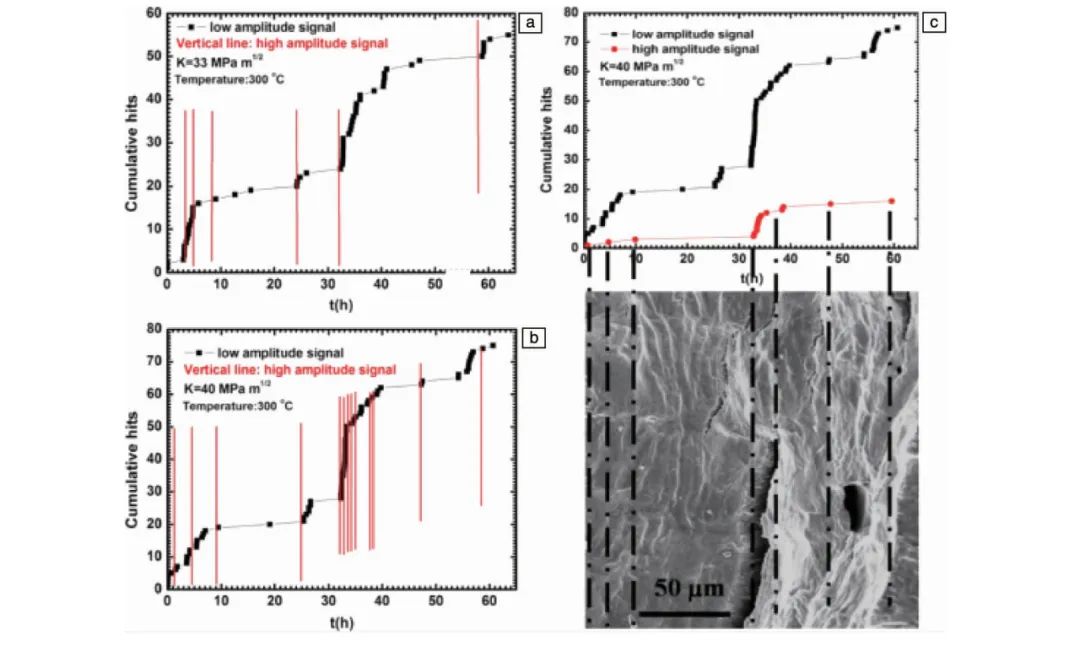

作者团队研制了高温高压水中材料腐蚀损伤的AE原位测试设备,可同时实现电化学测试、AE监测、光学观察3种测试技术的原位联合测试,且三者互不干扰,实现了从多角度研究材料的腐蚀行为与特征。利用该设备监测了模拟核电高温高压B/Li水中材料的开裂过程(图2):高幅AE信号对应裂纹扩展过程,低幅AE信号对应塑性变形过程;随应力强度因子的增加,AE信号数量增多,高应力强度因子条件下AE信号有时呈“阶跃”式增加。建立了原位AE信号与核级不锈钢高温高压水中应力腐蚀开裂过程的对应关系[19,20,21,22],实现了对核电高温高压水中材料应力腐蚀开裂过程直接原位在线监测。

图2 核级304SS在300℃、10 MPa的B/Li高温高压水中不同应力强度因子下应力腐蚀开裂的原位AE信号[22]:(a)33 MPa·m1/2,(b)40 MPa·m1/2,(c)AE信号发展与断裂形貌对应

Fig.2 In-situ AE signals of 304 SS in B/Li high temperature pressurized water with 300℃and 10 MPa under different stress intensity fac-tor[22]:(a)33 MPa·m1/2,(b)40 MPa·m1/2,(c)the fracture microstructure corresponded with AE signal development

在核电高温高压水中,极难在线精确测量高压釜中疲劳样品的变形量。研制了测试疲劳试样标距段应变的LVDT及应变原位在线监测技术,利用该技术的腐蚀疲劳测试系统能够在400℃、25 MPa以下高温高压水中长期稳定工作,对不同形状与尺寸的样品成功实现了核电高温高压水中腐蚀疲劳期间试样标距段应变的原位在线精确测量并形成了测试评价标准[23,24,25,26,27]。

建立了利用DCPD技术测量高温高压水中材料应力腐蚀裂纹扩展速率的测试设备平台,开展研究并制定了测试标准[28,29,30,31,32,33,34,35,36,37],基于LabVIEW,编制了控制与数据采集软件,形成了软件著作权。利用该测试设备平台完成了大亚湾核电站一回路开裂弯头的风险评估和寿命预测。

针对核电站中存在的不同载荷形式(拉伸、交变载荷、磨损)下发生的失效模式,研制了原位划伤再钝化、腐蚀磨损、应力腐蚀、腐蚀疲劳等多种失效行为的模拟测试设备。

材料在溶液中的划伤再钝化暂态行为反映了材料表面膜的损伤再修复能力,与裂纹尖端的膜破裂机制存在内在联系,因此可以用来研究材料的应力腐蚀敏感性。要在模拟核电材料服役的350℃高温和20 MPa高压釜内对材料实现划伤试验,需要克服水化学环境模拟、高压釜内外传动杆的快速动密封、电极及引线的绝缘、信号获取等难题,国际上一直没有可用的设备与方法。

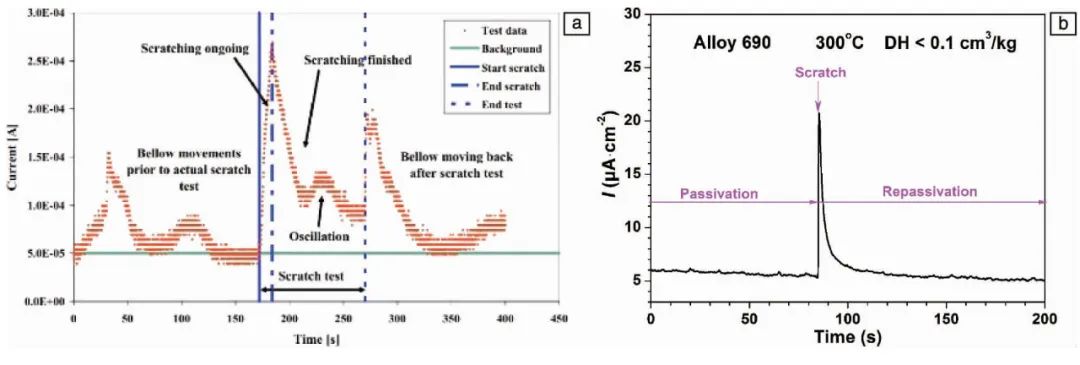

自主研制了模拟核电材料在高温高压水中的划伤再钝化测试设备(图3),包括可精确模拟水化学环境的高温高压水循环回路、高温高压水中原位单道和多道快速划伤电极系统。通过压力平衡设计和特殊机械密封解决了快速运动轴的内外压力平衡和动密封难题。通过釜外气动装置与釜内划头相连,实现了在模拟核电高温高压水中样品表面4 m/s的快速划伤及划伤暂态电流的快速测量(图4b)。通过在快速运动轴和外部气缸活塞连杆的连接处设有磁钢,配合霍尔传感器和精密计时器实现快速运动轴的运动时间精确测量。实现了金属材料表面膜在高温高压水中的原位单道和多道快速划伤、试样表面划伤位置重新成膜过程中暂态电化学信号的快速采集和记录[38,39]。在此基础上,建立了原位划伤再钝化测试标准[40]。

图3 原位划伤再钝化测试设备

Fig.3 In-situ scratching repassivation equipment

图4 国外在300℃静态高温水中测试的划伤再钝化电流,不能反映真实的再钝化行为,难以用于评定材料开裂敏感性(a)[15];该设备测量的划伤再钝化电流(b)[38]

Fig.4 The repassivation kinetic in static autoclave(a)[15];the repassivation kinetic from this new equipment(b)[38]

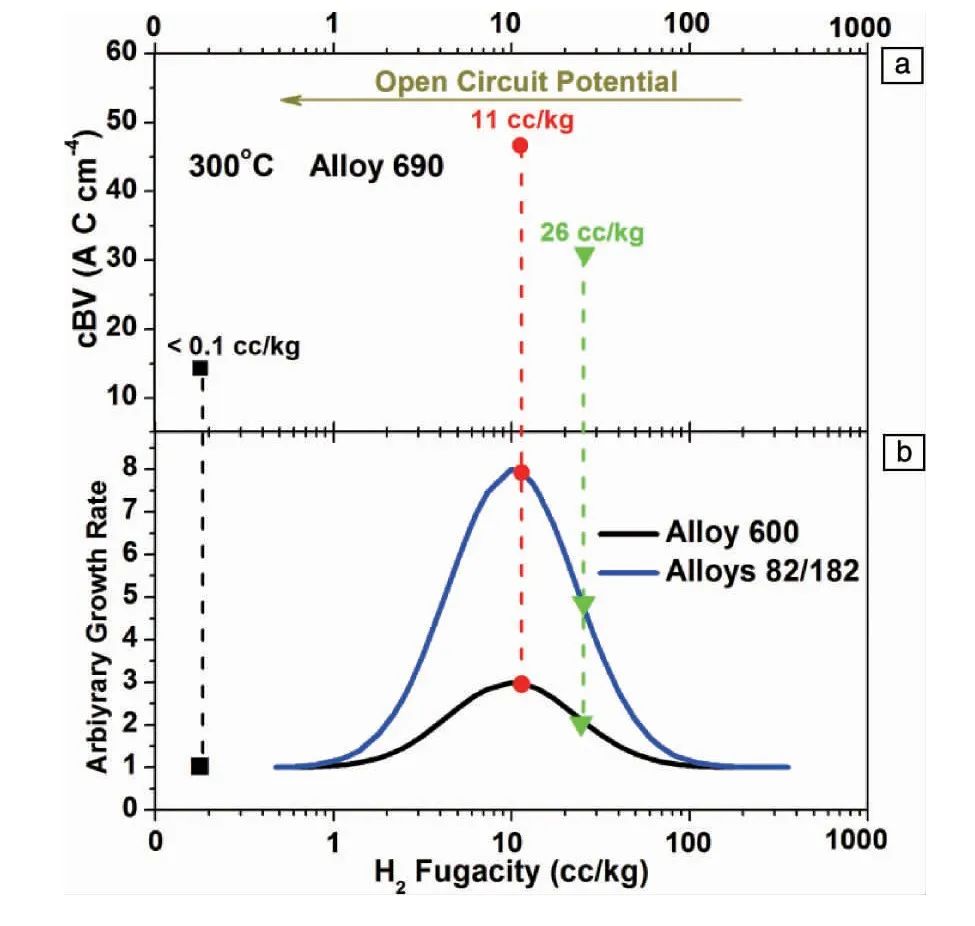

该装置的优势为:严格模拟核电高温高压水环境,在划伤速率达4 m/s时成功实现划伤再钝化电流的原位在线测量。利用该设备和测试方法获得一系列快速测量结果,通过数值解析,获得反映再钝化速率的参数c BV,将其与长周期测量的裂纹扩展速率对比,变化规律相同(图5),因此c BV值可以用来快速评价核用材料在高温高压水中应力腐蚀敏感性[38,39],使应力腐蚀敏感性评价试验周期从原来的几个月或几年缩短到几天,大大降低了核电新材料研制、选材和水化学参数优化的时间成本。

3 不同形状、不同尺寸样品和特殊服役空间高温高压水中材料损伤模拟测试技术

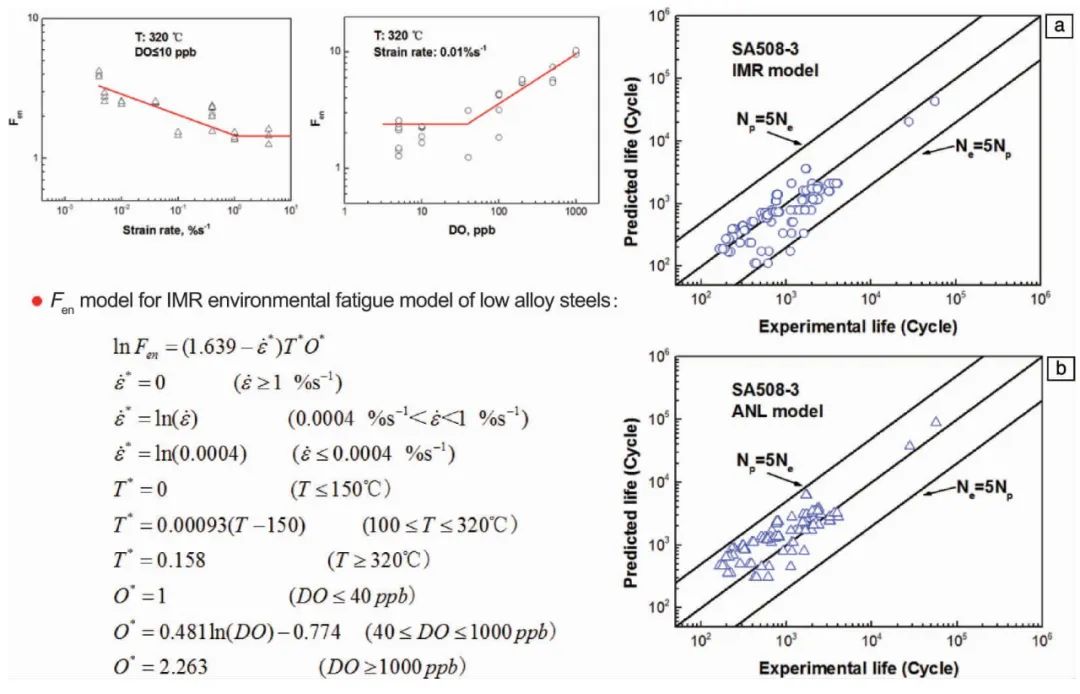

我国核电设备材料在运行环境中的疲劳强度数据测试和评价技术长期依赖国外。作者团队研制了高温高压水中腐蚀疲劳试验测试设备与技术,能够原位精确监测疲劳试样标距段在高温高压水中的应变,实现了标准棒状、片状疲劳试样和非标准的扁舟状(管材)、缺口(缺陷零部件)、微动疲劳(微动接触零部件)等试样在高温高压水环境中的低周疲劳试验。该设备已经成功用于评价国产核电关键结构材料在高温高压水环境中的环境疲劳性能,由此形成了具有中国自主知识产权的核级低合金钢、不锈钢及镍基合金的环境疲劳强度评价方法(IMR模型,图6)和标准[41,42,43,44],为核电设计院、核安全审评中心、制造企业、运行核电站许可证延续的安全评价及相应的核安全监管工作提供了科学依据,为我国核电基础研究、压水堆重大专项的实施及核电“走出去”提供了技术保障。

图5 690合金再钝化动力学参数与长时间测量的应力腐蚀裂纹扩展速率变化趋势一致[38]

Fig.5 Repassivation kinetics has excellent agreement with stress corro-sion cracking growth rate by long term testing[38]

由于中子辐照试验的成本过高,通过模拟辐照开展材料的辐照促进应力腐蚀试验以获取规律是国际趋势。研制了模拟辐照促进应力腐蚀开裂的试验设备,可实现小尺寸、多个(4个)模拟辐照样品同时在高温高压水中和恒载荷或慢应变速率拉伸条件下的辐照促进应力腐蚀开裂的测试(图7),并形成了相关测试标准[45,46,47,48]。已用于评价国产材料的辐照促进应力腐蚀性能。

图6 核电结构材料(低合金钢)环境疲劳评价模型-IMR模型[42]

Fig.6 IMR environmental fatigue model for low alloy steels in nuclear power plant(NPP)[42]

作者团队还研制了适用于核电高温高压水环境的人工缝隙模拟设备,缝隙宽度和深度精确可调(图8),建立了核电高温高压水中缝隙腐蚀的科学评定方法与标准[49,50,51]。

研制了模拟核电站中由于流致振动导致的高温高压水中材料微动磨损的试验装置,获得了不同正压力、频率、振幅等参数下蒸汽发生器管与减震条之间的损伤规律(图9),并形成了测试评价标准[52,53,54,55,56],为我国核电站安全评价提供了技术支撑。