2507双相不锈钢在南海深水环境中的点蚀和缝隙腐蚀行为

2022-08-29

近年来,随着我国海洋油气田开发的快速发展,不锈钢因其优异的耐蚀性和良好的力学性能在水下生产设备和输油管道中得到了广泛应用。复杂的海洋环境会导致不锈钢和耐蚀钢发生缝隙腐蚀、点蚀和微生物腐蚀。

316L不锈钢具有良好的耐蚀性,在海洋设备中应用较多。然而,316L不锈钢在苛刻的海洋环境中仍无法避免会发生点蚀和应力腐蚀开裂,因此,需要使用耐蚀性更加优异的不锈钢材料。2507双相不锈钢中钼、铬和氮元素含量较高,在海洋设备中的应用前景广阔。

目前,关于2507双相不锈钢在实验室模拟环境中的力学性能、耐蚀性和耐微生物腐蚀性能等的研究很多,对于2507双相不锈钢在实际海洋环境中的耐蚀性研究鲜有报道。

研究了2507双相不锈钢管道在南海深水环境中的点蚀和缝隙腐蚀行为,以期为海洋油气工业深水油气管道选材提供设计支撑和理论指导。利用绝迹稀释法,从水深170米处采集南海深水,对硫酸盐还原菌(SRB)、铁氧化菌(IOB)和锰氧化菌(MOB)进行细菌培养试验。

根据ASTM D4412-2015《水和水沉积物中硫酸盐还原菌的标准试验方法》标准,在10 ℃下对SRB和IOB进行恒温培养,培养时间分别为17天和24天,每种细菌设置3组平行样品,每组样品进行梯度稀释7倍法。

MOB培养试验是将培养基置于高压灭菌器中,在121 ℃下灭菌15分钟后,用无菌注射器吸取5 mL原菌液(取液时应将容器稍微倾斜,容器口移至酒精灯火焰区),然后将稀释后的水样移入两个装有MOB培养基的锥形烧瓶中,最后将两个锥形烧瓶置于室温下的光照培养箱中培养17天和24天。细菌培养结束后,取上清液,滴入LBB显色剂,如果溶液颜色变为蓝色,则说明存在MOB,否则不存在。(a) SRB,17天 (b) SRB,24天

(c) IOB,17天 (d) IOB,24天

(e) MOB,17天 (f) MOB,24天

图1 不同时间条件下南海深水环境中细菌培养试验结果

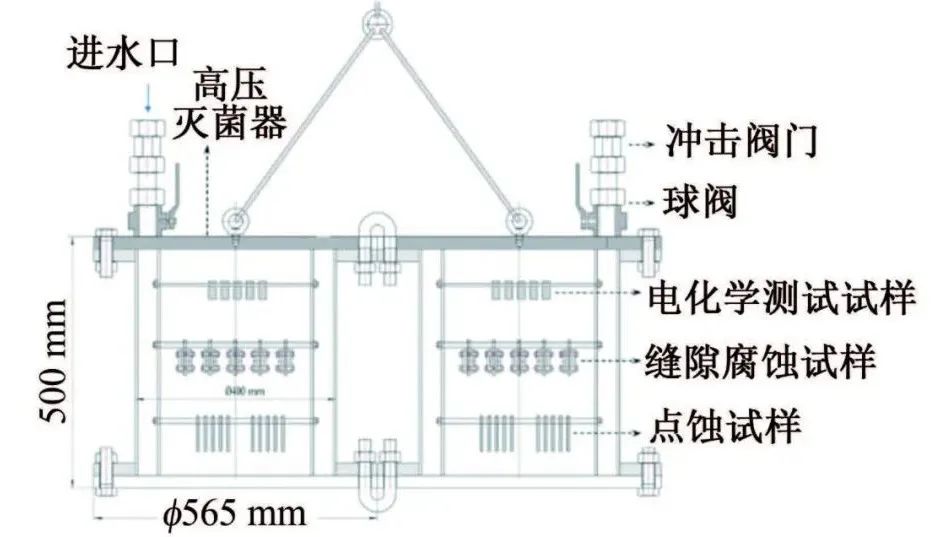

由图1可见:在南海深水中培养17天和24天后,SRB测试瓶没有变黑,说明南海深水中没有SRB菌群;IOB测试瓶第一组平行样品中第3号瓶出现了褐色退色和褐色沉淀,这表明1 L南海深水中大约有400个IOB;MOB测试瓶在加入LBB显色剂后未变为蓝色,说明南海深水中无MOB菌群。实海浸泡腐蚀试验所用试样包括点蚀试样、缝隙腐蚀试样和电化学测试试样。点蚀试样尺寸为70 mm×30 mm×5 mm。缝隙腐蚀试样的制备参考标准ASTM G48-2011《使用三氯化铁溶液做不锈钢及其合金的耐点腐蚀和抗缝隙腐蚀性试验的标准方法》。电化学测试试样的尺寸为10 mm×10 mm×3 mm,试样工作面积为1 cm2,非工作面用环氧树脂封装。试验前,将所有试样打磨、抛光、清洗和吹干后,放入干燥皿中待用。为了模拟海底油气管道在铺设过程中可能发生的海水滞留环境,设计了实海深水浸泡反应釜装置,如图2所示。将点蚀试样、缝隙腐蚀试样和电化学测试试样悬挂在釜内的PTFE试样架上,然后将反应釜沉入海水目标位置(水深170米),通过引爆预先设定的爆破阀,将海水引入反应釜中。

图2 实海深水浸泡反应釜装置示意

实海浸泡腐蚀试验后,将试样进行去离子水清洗、丙酮脱水和冷风吹干后,利用光学显微镜、扫描电镜和能谱仪对试样表面的腐蚀产物形貌和成分进行分析。参考ASTM G1-2003《腐蚀试样的制备、清洁处理和评定用标准实施规范》标准,将试样表面的腐蚀产物去除,利用基于垂直扫描干涉测量(VSI)的光学测斜仪,对试样表面的局部腐蚀形态进行观察。

图3 2507双相不锈钢在南海深水环境中浸泡5天(左)和7天(右)后的表面形貌由图3可见,浸泡初期(5天和7天),2507双相不锈钢表面无明显异常。

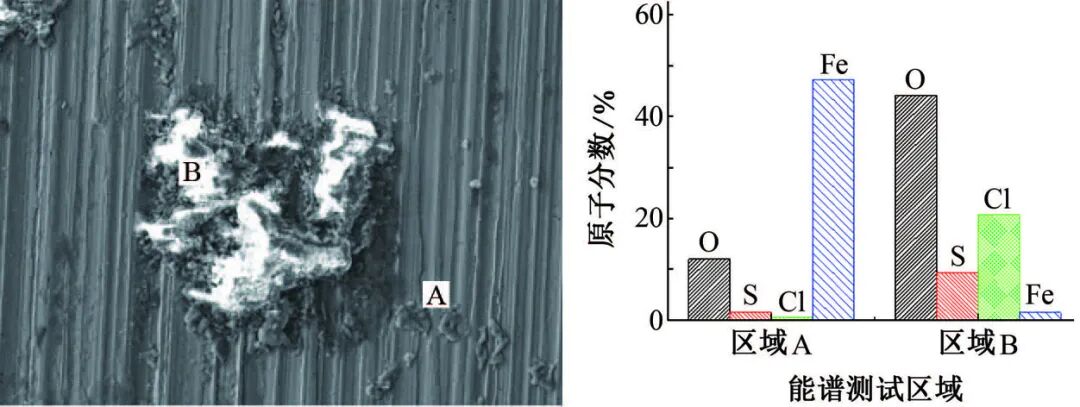

图4 2507双相不锈钢在南海深水环境中浸泡17天后的表面形貌和能谱分析结果由图4可见:浸泡17天后,2507双相不锈钢表面局部区域有腐蚀产物生成;相比于未腐蚀的区域A,区域B表面腐蚀产物中氧、氯和硫元素含量较高,这说明在腐蚀产物处可能存在微生物附着及氯元素富集,受微生物作用及Cl-对钝化膜攻击效应的影响,2507双相不锈钢表面钝化膜可能发生破损,从而诱发点蚀。

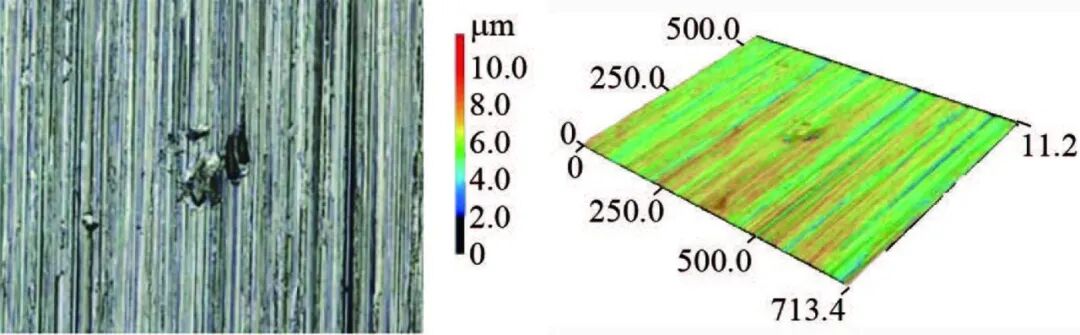

图5 2507双相不锈钢在南海深水环境中浸泡120天后的表面形貌和三维形貌由图5可见,浸泡120天后,2507双相不锈钢表面形成了点蚀坑,其表面点蚀坑深度约为11 μm,换算成的腐蚀速率约为0.03 mm/a,表明在南海深水环境中长时间浸泡后,2507双相不锈钢的点蚀敏感性有所升高。

图6 2507双相不锈钢在南海深水环境中浸泡592天后的表面形貌和点蚀坑截面尺寸由图6可见,浸泡592天后,2507双相不锈钢表面点蚀坑逐渐扩展,其深度约为15 μm。电化学测试采用传统的三电极体系,铂电极为辅助电极,Ag/AgCl电极为参比电极,实海浸泡不同时间后的电化学测试试样为工作电极。测试溶液为原位获取的南海海水溶液,在Gamry 600电化学工作站进行电化学测试。所有测试均在室温环境中进行,动电位极化曲线测试电位范围为-500~500 mV(相对于自腐蚀电位),扫描速率为0.5 mV/s。图7 2507双相不锈钢在南海深水环境中浸泡不同时间后的动电位极化曲线

由图7可见:随着浸泡时间的延长,2507双相不锈钢的自腐蚀电位逐渐正移,维钝电流密度逐渐增大,表明其耐点蚀性能逐渐下降;浸泡506天和592天后,2507双相不锈钢仍具有较高的点蚀电位与保护电位,原因可能是2507双相不锈钢中铬、镍和钼元素含量较高;浸泡592天后,2507双相不锈钢的极化曲线仍存在稳定的钝化区,这说明2507双相不锈钢在南海深水环境中具有良好的耐点蚀性能,这也是图5和图6中2507双相不锈钢在浸泡120天和592天后,其表面点蚀坑深度没有明显增大的原因。

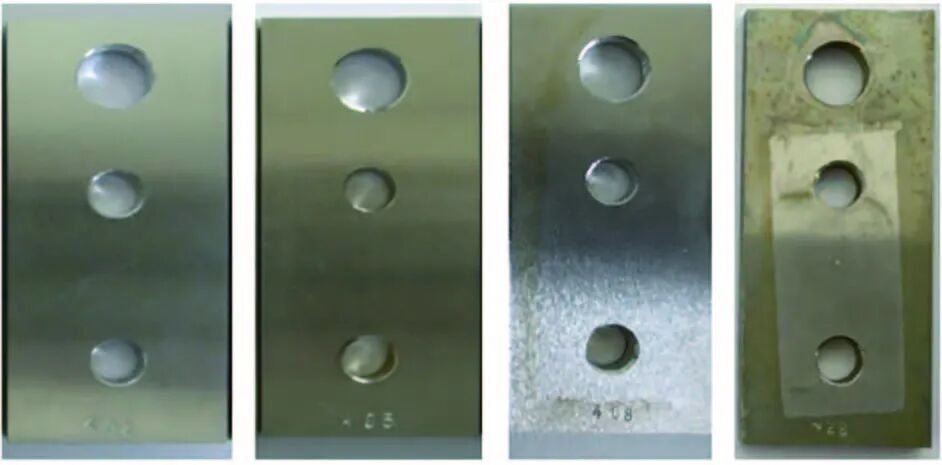

(a) 5天 (b) 7天 (c) 17天 (d) 120天

图8 2507双相不锈钢在南海深水环境中浸泡不同时间后缝隙区域的宏观形貌

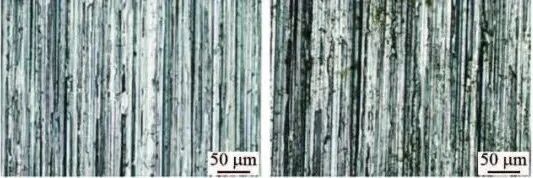

(a) 5天 (b) 7天

(c) 17天 (d) 120天

图9 2507双相不锈钢在南海深水环境中浸泡不同时间后缝隙区域的微观形貌由图8和图9可见:浸泡5天、7天、17天后,2507双相不锈钢表面的腐蚀产物较少,其表面划痕仍清晰可见;浸泡120天后,2507双相不锈钢表面形成了一层较薄的浅褐色腐蚀产物,且缝隙区域有明显的点蚀倾向。

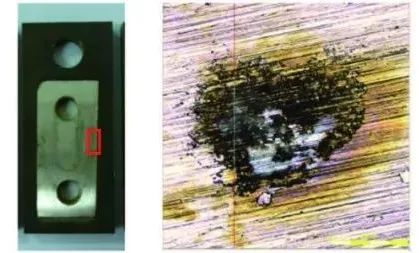

图10 2507双相不锈钢在南海深水环境中浸泡592天后的宏观形貌、三维形貌和腐蚀坑截面高度由图10a可见,浸泡592天后,2507双相不锈钢表面缝隙区域存在明显的沿缝隙方向的条状腐蚀痕迹。对该区域进行三维形貌观察,如图10b所示,缝隙区域有明显的腐蚀坑。对腐蚀坑截面高度进行扫描测试,如图10c所示,该腐蚀坑的深度约为7 μm,经换算,其局部腐蚀速率约为0.004 mm/a,表明2507双相不锈钢缝隙腐蚀敏感性相对较低。