一起焊缝噘嘴缺陷导致的原油管道泄漏事故

2023-01-11

2009年8月7日,隶属于法国SPSE公司的南欧原油管道(South European Oil Pipeline)Line 2管道(Ф1016 mm)在克劳自然保护区发生一起原油泄漏事故(图 1),估计泄漏量5400 m³,未发生起火爆炸,经济损失累计达5000万欧元。

图 1 喷涌的原油

(1)环境影响。自然保护区内地面油品污染面积为50000 m²(5公顷),如图 2所示,受污染的草原植被被铲除。地下水位于9 m~12 m之间,钻孔进行了一系列岩芯样本以及地面样本分析。泄漏发生后一个月内安装了72组监测装置监测地下水的污染情况,还建立了一道水力屏障,以遏制油品的迁移。通过定期监测分析表明,灌溉、人类和动物饮用未受到影响。

图 2 泄漏现场土壤污染区

(2)经济损失。管道停输后,下游瑞士克里西耶炼油厂被迫关闭。事故发生1年后,管道运营商为此次泄漏累计支出5000万欧元,其中大部分用于环境恢复。(3)事故级别。根据欧洲工业事故等级划分原则,从泄漏介质的危险性和人员伤亡、社会影响、环境影响、经济损失等4个方面进行定级,其中环境影响H3,经济损失H5,综合判定事故属5级工业事故(最高为6级)。开挖后显示管道直焊缝上有一个长1.8 m、宽15 cm的“扣眼型(Button-hole)”开口(图 3)。造成这种破裂的原因主要有以下几点。

图 3 管道爆裂口实况

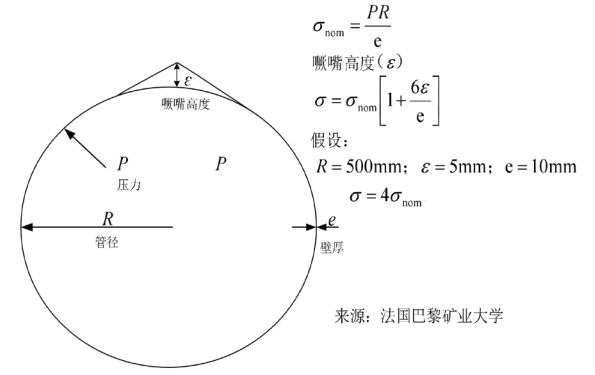

(1)焊缝噘嘴缺陷。经排查与事故管道同厂同期制造的5190根管道出现类似缺陷,均位于事故管道线路的南半段。经测径清管测量,噘嘴高度在0~4 mm之间(图 4)。专业实验室针对不超过3.5 mm噘嘴缺陷的发展进行建模(图 5)研究表明,开裂主要取决于压力变化而引起的负载变化。针对存在大于3.5 mm噘嘴缺陷的管段进行现场开挖验证。基于此,管道运营商进行了管道强度测试,测试压力为最大使用压力的150%。

图 4 噘嘴缺陷示意图

图 5 噘嘴缺陷危害模型

事故发生前,该管道最近一次压力测试在2003年,当时抽查5根管道,其中1根最终爆裂,证实这些管材均存在噘嘴缺陷,只是严重程度不同,但应用超声波技术没有检测到裂缝。(2)管材分层缺陷。事故发生后,在另一根存在噘嘴缺陷的管道直焊缝处发现同时存在管材分层缺陷,位于断裂管段附近。根据压力测试期间爆裂管道检查报告,超声波检查时没有发现直焊缝根部开裂迹象,但分层区仍然很明显。运营商将前后对比结果提交给第三方专门机构进行解释。第三方专家分析后得出初步结论:“直焊缝水平处的管材表面存在广泛的分层区域,恰好是发生破裂的区域。分层缺陷对管道运营影响有限,但鉴于其位置会带来以下两方面影响:无法评估焊根的完整性;这种分层缺陷与疲劳裂纹相结合,当暴露于循环载荷会显著缩短管材寿命(例如,与理论模型输出结果相比,分层缺陷导致疲劳裂纹的传播速度加快)。”因此,分层缺陷可能掩盖了从管材内部形成的内部裂纹。另一家专业冶金实验室分析得出结论,分层缺陷的存在与加速裂纹发展之间无直接关联。但分层缺陷伪装作用干扰了从外表面或内表面检测管道裂纹。(3)管材特性。实验室测试同时表明,破裂管段的机械强度(如管材韧性,代表其抵抗裂纹扩展的能力)在某些情况下低于制造标准规定的最低可接受阈值。2010年4月开展的裂纹检测结果证实,管道运行过程中未发现其他管道显示出明显的开裂迹象。因此,这根爆裂管道似乎只是一次意外事件。(1)限制老化设施风险。法国生态部和当地企业组织主题论坛,共同提出通过加强维护,控制设施老化带来的风险,从而提高设备安全性,同时要求更加关注生态敏感区内风险后果。生态部还呼吁增加检查频率,限制设备老化带来的风险,加强识别自然环境区域。所有显示噘嘴缺陷的管道都必须尽快完成检查,并组织评估了上年为提高管道安全所采取的措施有效性。(2)重视管道检测。此次漏油事故充分说明,现有检测方法不足以及时发现管道运行过程中可能出现的缺陷。管材分层缺陷即使不会破坏其原有机械强度,但会对检测定位其他更严重缺陷造成困难。如在超声波检测中,检测信号与超声波束截获的初始分层缺陷相对应,不可接受缺陷的微弱信号(但具有代表性)可能会被可接受缺陷的更强信号所覆盖。(3)事故现场治理。法国生态部启动了为期3年的实验项目,在受灾地区附近建立一个受保护区域,转变为牧场,恢复稀有物种和受威胁物种生存环境,以弥补此次事故对生物多样性造成的负面影响。