解锁硫化氢腐蚀实验(SSCC和HIC)

金属材料耐硫化氢腐蚀性能,最常开展的两项测试分别是:

● SSCC-硫化物应力腐蚀开裂实验;

● HIC-氢致开裂实验。

抗硫化物应力腐蚀(Sulfide Stress Corrosion Cracking,SSCC或SSC)是应力腐蚀(SCC)中的一个特殊类型,但与通常所说的应力腐蚀有所区别,在通常所说的应力腐蚀中,环境所起的作用是以阳极溶解为主,而SSC则是以阴极充氢为主。目前SSC机理尚未被完全揭示,但目前大多数学者倾向于这种开裂是由氢导致,并且硫离子或硫化氢对氢向材质内的扩散有一定的促进作用。在石油、天然气(尤其是天然气)长输管道中,高压高强度管道的硫化物应力腐蚀开裂会引发重大的安全事故,因此需要评价管线钢的抗SSC性能,保证管道的安全。

HIC氢致开裂试验又叫抗氢诱导裂纹试验、抗氢脆试验,氢致开裂(HIC)英文全称是:Hydrogen induced cracking,简称HIC。与金属原子相比,氢原子尺寸很小,容易从金属原子间的间隙扩散至金属基体内部,与基体发生物理化学作用,从而降低金属基体的机械性能。

腐蚀机理

在湿的硫化氢环境中,氢致破坏是因为产生原子氢而引起的。原子氢是腐蚀反应的副产物,之后,原子氢会扩散进入钢中。如下所示,钢与含水硫化氢发生腐蚀反应时,就会产生原子氢(H)和分子氢(H2):

Fe + H2S → FeS + 2 H ,接着,2H → H2

碳钢设备发生均匀腐蚀和湿硫化氢应力腐蚀开裂。开裂的形式包括以下几种:

(1)氢鼓泡含硫化合物腐蚀过程析出的氢原子向钢中渗透,在裂纹、夹渣、缺陷等处聚集并形成分子,从而形成很大的膨胀力。随着氢分子数量的增加,对晶格界面的压力不断增高,导致界面开裂形成氢鼓泡。主要分布在设备内壁的浅表面。

(2)氢致开裂在钢材内部发生氢鼓泡的区域,当氢的压力继续增高时,小的鼓泡裂纹趋向于相互连接,形成阶梯状特征的氢致开裂,分布在平行于表面方向,钢中MnS夹杂带状组织分布会增加氢致开裂的敏感性。

(3)硫化物应力腐蚀开裂湿硫化氢环境中产生的氢原子渗透到钢的内部,溶解于晶格中导致氢脆,在外加应力或残余应力作用下形成开裂。它通常发生在焊缝与热影响区等高硬度区。

(4)应力导向氢致开裂在应力引导下,在夹杂物与缺陷处因氢聚集而形成成排的小裂纹沿着垂直于应力的方向发展。它通常发生在焊接接头的热影响区及高应力集中区,如接管处、几何形状突变处、裂纹状缺陷处或应力腐蚀开裂处等。

图1 SSCC-A法单轴拉伸法(UT法)

图2 SSCC-四点弯曲法(FPB法)

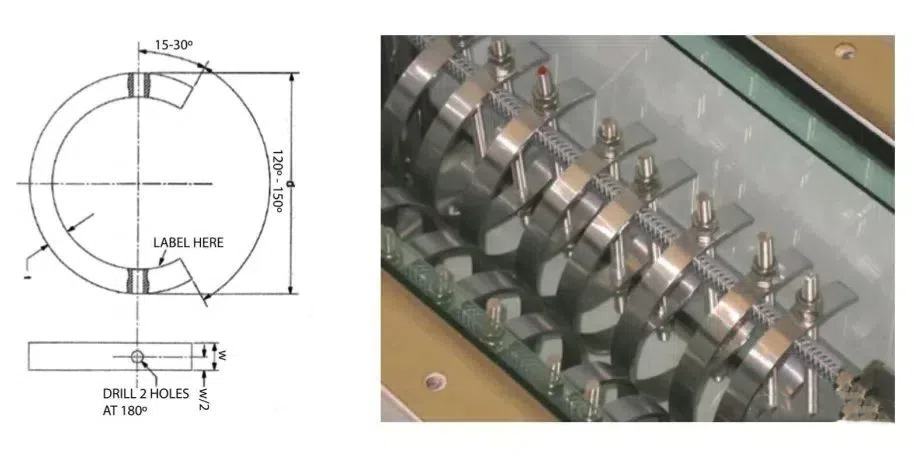

图3 SSC-C型环法(CR)

图4 SSC-四点弯曲法(FPB法)

图5 SSC-UT法

图6 SSC-D法(K1sccc)

图7 SSC-高温高压(HTHP)环境下的A法

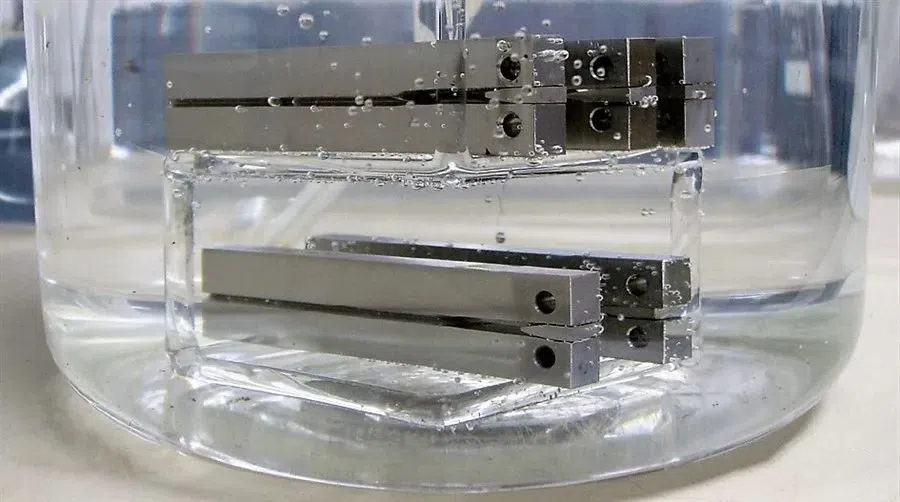

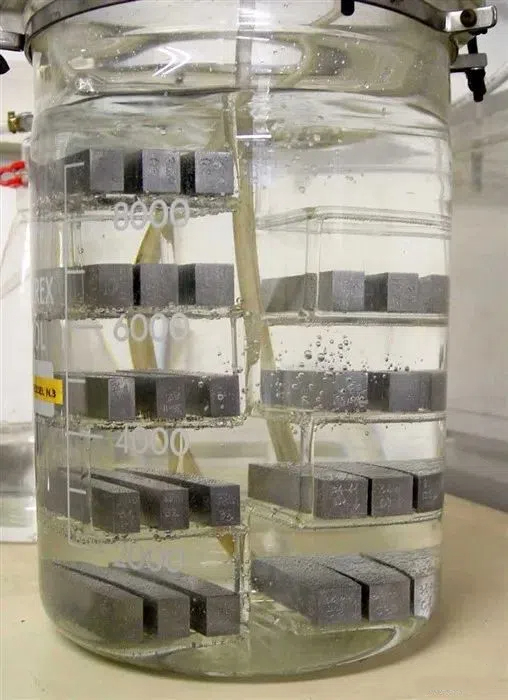

图8 氢致开裂HIC实验

备注:

氢致开裂HIC:原子氢在合金晶体结构内的渗入和扩散所导致的脆性断裂的现象,有时又称作氢脆或氢损伤。

应力腐蚀开裂SCC:受一定拉伸应力作用的金属材料在某些特定的介质中,由于腐蚀介质和应力的协同作用而发生的脆性断裂现场。

参考标准:

NACE TM0177-2016 Laboratory Testing of Metals for Resistance to Sulfide Stress Cracking and Stress Corrosion Cracking in H2S environments

GB/T 4157-2017 金属在硫化氢环境中抗硫化物应力开裂和应力腐蚀开裂的实验室试验方法

NACE TM0284-2016 Evaluation of Pipeline and Pressure Vessel Steels for Resistance to Hydrogen-Induced Cracking

GB/T 8650-2015 管线钢和压力容器钢抗氢致开裂评定方法

GB/T 40403-2021 金属和合金的腐蚀 用四点弯曲法测定金属抗应力腐蚀开裂的方法

参考资料:

RTM BREDA(1922-2022)及其他网络资源。