P22钢的里氏硬度与布氏硬度试验的材料与试验方法

1.1 试样制备

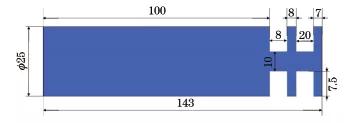

试验材料为P22钢管,该次试验用P22钢管的化学成分满足ASTM A335/A335M-2018对P22钢的成分要求。在P22钢管上切取3根顶端淬火试样圆棒和整体热处理试样,整体热处理的试样尺寸为65mm×30mm×20mm,顶端淬火试样的尺寸如图1所示。

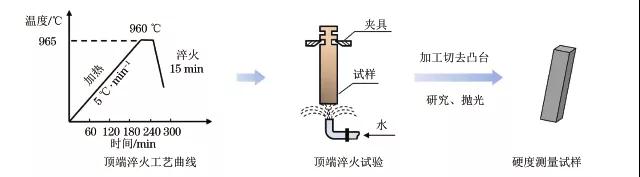

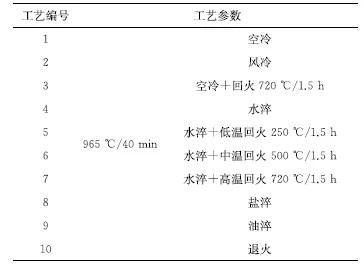

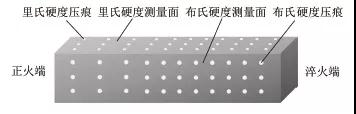

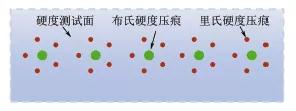

图1 顶端淬火试样的尺寸示意图 1.2 热处理工艺 对试样进行顶端淬火,顶端淬火的加热温度为965℃,保温时间40min,当温度达到965℃时将试样放入马弗炉,为防止试样表面发生脱碳及氧化,将试样放入石墨颗粒中,待温度重新升至965℃时开始保温计时。保温结束后,将试样取出放置在顶端淬火设备上进行顶端淬火,淬火时间为15min,喷水口的内径为12mm,试样与喷水口的距离为 12.5mm,顶端淬火试验流程如图2所示。 图2 顶端淬火工艺流程图 将整体热处理试样加热至965℃,保温40min后分别进行正火、淬火、回火以及退火等热处理,试验设计了10种工艺,每种工艺3个试样,具体工艺设计如表1所示。 表1 整体热处理工艺设计 将顶端淬火后的圆棒试样切成尺寸为100mm×17mm×17mm的长方体,和整体热处理试样同在研磨抛光机上打磨抛光至试样表面光滑平坦,使试样表面达到GB/T 17394.1—2014和GB/T 231.1—2018《金属材料 里氏硬度试验 第1部分:试验方法》所要求的里氏和布氏硬度测试标准。 1.3 硬度测试 依据GB/T 231.1—2018,采用布洛维硬度计在试样的表面测试硬度,使用φ2.5mm的硬质合金压头,加载载荷1839N,保持时间10s。具体操作为,分别以测试点距离试样边缘3、4、5mm间隔和两测试点之间距离3mm的间隔开始测试布氏硬度,待硬度值变化不超过10HBW时增加测试间隔,同一水平位置取3个测试点,3个布氏硬度值的平均值作为最后的布氏硬度值。依据GB/T 17394.1—2014,试样的质量小于试验允许的最小质量时,需要根据试验要求对试样进行刚性支承并耦合到载物台上进行试验,具体操作为:借助凡士林作为耦合剂将试样耦合到高8cm、质量为5kg、表面粗糙度为50nm的载物台上,使用里氏硬度计在布氏硬度测试面的相邻面进行对应点的里氏硬度测试,顶端淬火试样的硬度测试示意图如图3所示。 图3 顶端淬火试样硬度测试示意图 在整体热处理试样上选取5个区域的中心部位测试布氏硬度值,在布氏硬度压痕周围均匀分布的5个位置测试里氏硬度,如图4所示。测试结束后将5个布氏硬度的平均值与25个里氏硬度的平均值作为一组对应值。 图4 整体热处理试样硬度测试示意图 待完成硬度测试后,对试样进行切割、打磨、抛光,然后经4%(体积分数)硝酸酒精溶液浸蚀,最后采用光学显微镜观察不同硬度区域的显微组织形貌。