目前,提高金属材料抗氧化性能的解决方案主要有三种,即添加抗氧化性元素[41,42,43]、应用扩散型涂层[44,45]和包覆型涂层[46,47]。高质量的抗氧化防护涂层通常应具备以下特点[48,49]:1)结构致密且氧化层生长缓慢,以有效减缓氧向基体内部的扩散;2)结构稳定、熔点高,与基体材料结合相容性好(包括界面结合力强、应力低等),以满足长寿命服役要求;3)材料易获取,制备工艺简单,成本低廉等;4)另外,核聚变反应堆中高能量中子、离子辐照的服役环境还要求涂层材料满足低活化性[10]和优异的抗辐照性能[50]等。

在合金基体中添加一种或多种抗氧化性元素是提高金属材料抗氧化腐蚀性能的常规手段之一,常见的抗氧化性元素包括Al、Si、Cr、Y、B等。其原理是利用添加元素的选择性氧化,在材料表面形成氧渗透率低、结构致密、组织稳定的高熔点氧化层[51],如Al2O3、SiO2、Cr2O3等,从而有效减缓氧向基体内部以及氧在基体中的扩散行为[52],实现提升材料抗高温氧化腐蚀性能的目的。

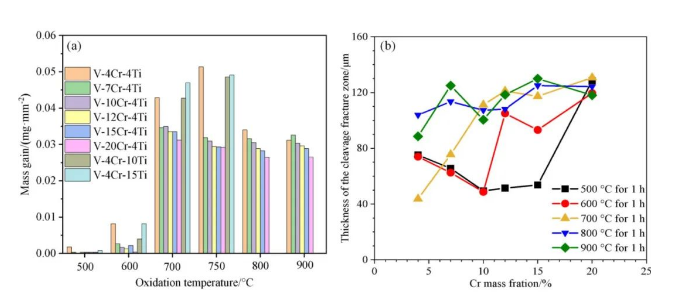

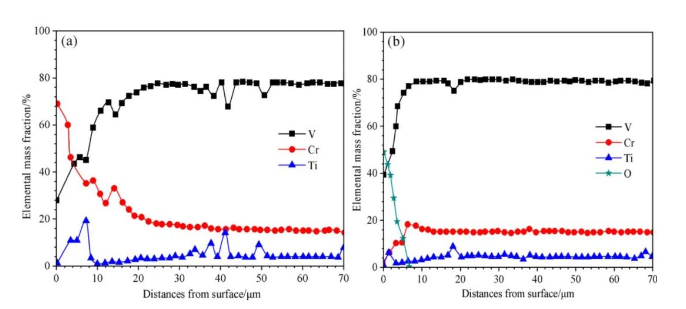

作为合金元素和典型的抗氧化性元素(Oxidation-resistant element),Fujiwara等[53]研究了Cr、Ti含量对V-Cr-Ti三元合金在空气气氛中的氧化行为。研究发现,Cr元素可使V-Cr-Ti合金在600 ℃以下温度区间表现出较好的抗氧化性能,但对700 ℃及更高温度下的抗氧化性能的提升并不显著,例如,V-20Cr-4Ti合金在600 ℃的氧化增重是V-4Cr-4Ti合金的近10%,但在700 ℃时却达到了后者增重的70%左右,如图4(a)所示,这是因为更高温度下均出现了低熔点氧化产物V2O5的流失和挥发现象[27];另一方面,随着Cr含量的上升,V–Cr–Ti合金表面的解离断裂区宽度呈现逐步增加的趋势,如图4(b)所示,表明Cr含量的增加会加剧氧向材料内部的扩散,而Cr含量过高时还会导致V-Cr-Ti合金塑性加工性能的降低[49]和韧脆转变温度(Ductile-to-brittle transition temperature, DBTT)的显著升高[54]。相比Cr元素而言,Ti元素含量的增加对V-Cr-Ti合金抗氧化性能的影响要小的多,例如,V-4Cr-15Ti合金在600和700 ℃下的氧化增重情况较V-4Cr-4Ti合金相近甚至更高,如图4(a)所示。XRD分析结果表明[55],高Cr、高Ti的V-Cr-Ti合金的表面氧化产物仍然由V2O5和VO2组成。

图4 Cr、Ti含量对V-xCr-yTi合金在空气中氧化1 h的增重行为(a)和解离区宽度(b)的影响[48]

Fig.4 Influence of the Cr, Ti content on the mass gain (a) and thickness of the cleavage fracture zone (b) of V-xCr-yTi alloys when oxidized in air for 1 h[48]

Loomis和Wiggins[26]则研究了Cr、Ti元素对纯钒和钒合金在He(含有0.0001% H2O和0.0001% H2,体积分数)中抗氧化腐蚀性能的影响。研究发现,纯钒和V-5Ti、V-15Cr-5Ti等钒合金在550 ℃的氧化增重行为近似满足“抛物线+直线”规律,其中,V-15Cr与V-15Cr-5Ti合金的增重最小。具体而言,金属钒在550 ℃氧化1000 h的增重为2.4 mg·cm-2,V-15Cr与V-15Cr-5Ti合金较纯钒的氧化增重均降低约67%,而V-5Ti合金较纯钒仅降低33%左右,表明Cr元素较Ti元素对钒合金抗氧化腐蚀性能的提升更为显著,这与Fujiwara等的研究结论一致[53,56]。相比Ti元素,Cr元素在氧化过程中更有助于形成结构致密的氧化膜[53,57]。

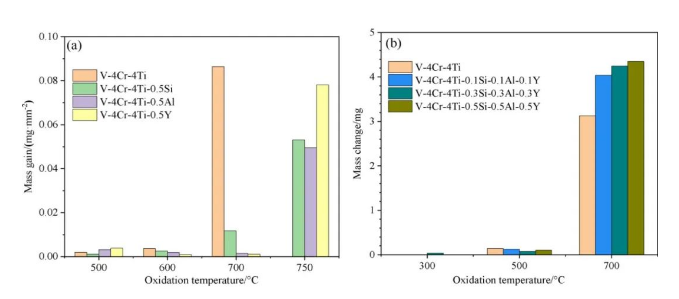

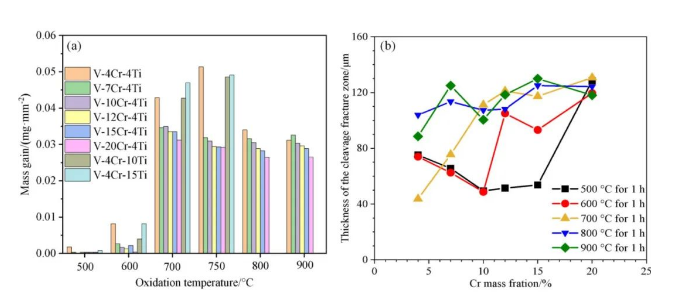

为进一步提高V-Cr-Ti合金在高温区间的力学性能和抗氧化性能[58],Fujiwara等[59]提出在V-Cr-Ti合金中添加微量的Si、Al、Y元素,其中,Si元素还有助于增强钒合金的抗辐照肿胀性能[60,61]。Fujiwara等[24,52,56,59,62]的研究表明,无论在空气、高纯He还是高真空气氛中,Si元素均有助于降低V-Cr-Ti合金在500 ℃及以下温度区间的氧化增重行为,Y元素则可显著提高V-Cr-Ti合金在600~700 ℃区间的抗氧化性能,而Al元素的添加可以提高V-Cr-Ti合金在700 ℃的抗氧化性能,如图5所示;但是,当温度进一步提高至750 ℃时,添加Al、Si或Y元素的V-Cr-Ti合金均发生严重的氧化增重行为,其中V-Cr-Ti-Y合金的氧化增重最高,这是因为V-Cr-Ti-Y合金在700 ℃时会形成结构较为致密的VO2表面氧化层,而在750 ℃则会形成结构疏松的低熔点V2O5氧化层,使得大量的氧仍可通过溶解、扩散等方式进入到V-Cr-Ti合金基体内部,并会导致合金显著变脆[59]。当同时添加Al、Si和Y元素时,V-4Cr-4Ti-(0.1-0.5)Si-(0.1-0.5)Al-(0.1-0.5)Y合金在不同氧化温度下的质量变化与V-4Cr-4Ti合金均相差较小,即同时添加上述三种元素并未显著提升V-4Cr-4Ti合金的抗氧化性能,如图5所示。另有研究表明[63],添加Cr、Al、Si等元素还会增加钒合金的氢致脆化敏感性。因此,抗氧化性元素的添加是否会对合金的力学性能造成较大的损害也需要充分的研究。

图5 Al、Si和(或)Y元素添加对V-Cr-Ti合金在空气中氧化1 h增重行为的影响[24, 59]. (a) 添加Al、Si、Y中的一种元素; (b) 添加Al、Si、Y三种元素

Fig.5 Influence of the Al, Si, and/or Y content on the mass gain of V–4Cr–4Ti alloy oxidized in air for 1 h[24, 59]: (a) one oxidation-resistant element; (b) three oxidation-resistant elements

Keller和Douglass[27]在研究纯钒和钒合金在空气中氧化行为时发现,纯钒在700~1000 ℃区间的氧化增重行为近似符合线性规律,这是因为低熔点氧化产物V2O5在氧化过程中会持续从基体表面流失掉,无法减缓纯钒的氧化腐蚀行为;V-30Al、V-30Al-10Ti和V-30Al-10Cr合金的氧化增重行为均呈“抛物线+直线”变化规律,其氧化层均由低熔点的V2O5外层和混合氧化物内层组成。所有材料中,纯钒的增重最为显著,而V-30Al-10Cr合金的氧化增重最小。Al2O3、Cr2O3等高熔点合金氧化物与V2O5的共存会一定程度地提高后者的熔点和黏度[27],并有助于氧化层结构的致密化,这可能是钒合金较纯钒在空气中具有更好抗氧化腐蚀性能的一个重要原因。

Ta、B也是较为常见的抗氧化性添加元素,二者多应用于高温镍基合金和钼硅等合金中[64,65]。Williams和Akinc[66]研究了V-Si-(B)二元或三元合金在空气气氛中的氧化增重行为,实验结果表明,V-Si- (B)二元或三元合金在600 ℃以下温度区间具有较好的抗氧化性能,但在700 ℃及更高温度下,其氧化产物主要为V2O5以及一定量的SiO2,因而表现出更为显著的氧化增重现象,这与Krüger[67]研究V-9Si-13B在空气气氛中的氧化行为后得出的结论基本一致。此外,Jain等[68]研究了Ta含量对V-4Cr-(1-7)Ta合金在空气气氛中的抗氧化性能的影响,研究发现,V-4Ti-7Ta合金在250~700 ℃区间的抗氧化性能最好[31],但其表面氧化产物仍由低熔点V2O5和少量VO2组成,并未发现Ta-O氧化物的存在,这也意味着V-4Ti-7Ta合金在高温(如700 ℃)、高氧分压服役条件下并不具备十分优异的抗氧化腐蚀性能。

综上可知,添加Al、Si、Ta等抗氧化性元素并不能显著改变V-Cr-Ti合金的氧化产物,也难以使合金在氧化过程中形成结构致密、熔点高的表面氧化层,因而也无法显著提高钒合金在高温、高氧分压条件下的氧化腐蚀问题。

扩散型抗氧化涂层(Diffusion coating)一般是利用高温扩散的方法在材料表面形成某种金属元素(如Al、Si、Cr等)的富集层,然后通过选择性氧化等处理而在材料表面形成特定元素的致密氧化层(如Al2O3、SiO2、Cr2O3等),从而显著提高材料的抗高温氧化腐蚀性能。扩散型涂层常用的制备方法包括粉末包埋渗、气相渗、热浸渗或“电镀+热扩散”等。扩散型涂层的微观结构和组织形貌会明显受到其制备工艺参数的影响。

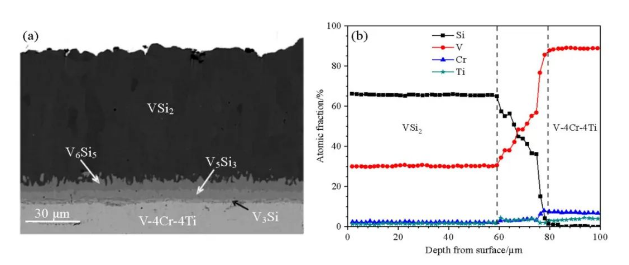

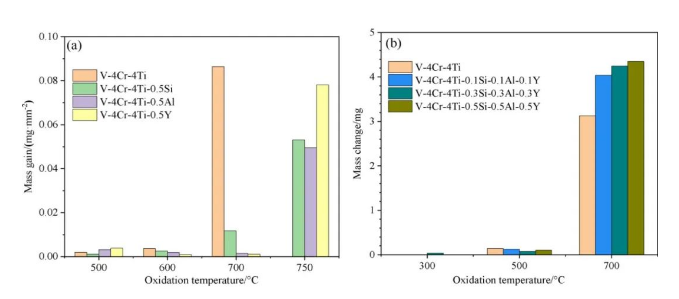

Mathieu等[69]采用包埋渗硅法在V-4Cr-4Ti合金表面制备了结构致密、厚度约80 μm的VxSiy抗氧化涂层,其截面如图6(a)所示。该涂层由VSi2相表层和V-Si过渡层阻成,其成分分布如图6(b)所示。650 ℃的空气氧化实验结果表明,VSi2涂层样品在50 h持续氧化实验中的增重较无涂层的V-4Cr-4Ti合金降低约4/5。VSi2相涂层在氧化过程中会形成结构较为致密的(SiO2+V2O5)氧化层,可显著降低钒合金基体的氧化反应速率。需要说明的是,该VxSiy涂层的制备温度高达1200 ℃(保温时间为6 h),可能会引起钒合金晶粒的明显长大[70],从而影响到其力学性能[71]。

图6 V-4Cr-4Ti合金表面VxSiy涂层的截面SEM形貌(a)和元素分布(b)情况[69]

Fig.6 Cross-sectional microstructure (a) and composition profile (b) of the VxSiy coated V–4Cr–4Ti alloy [69]

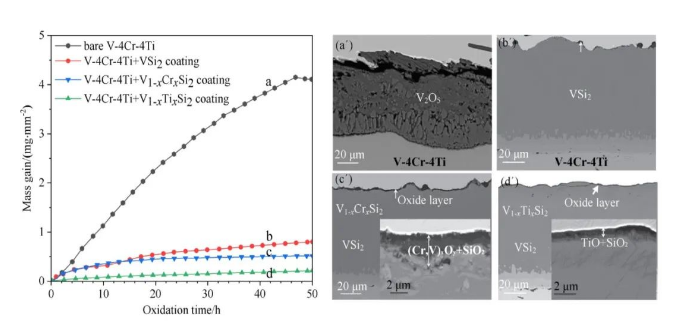

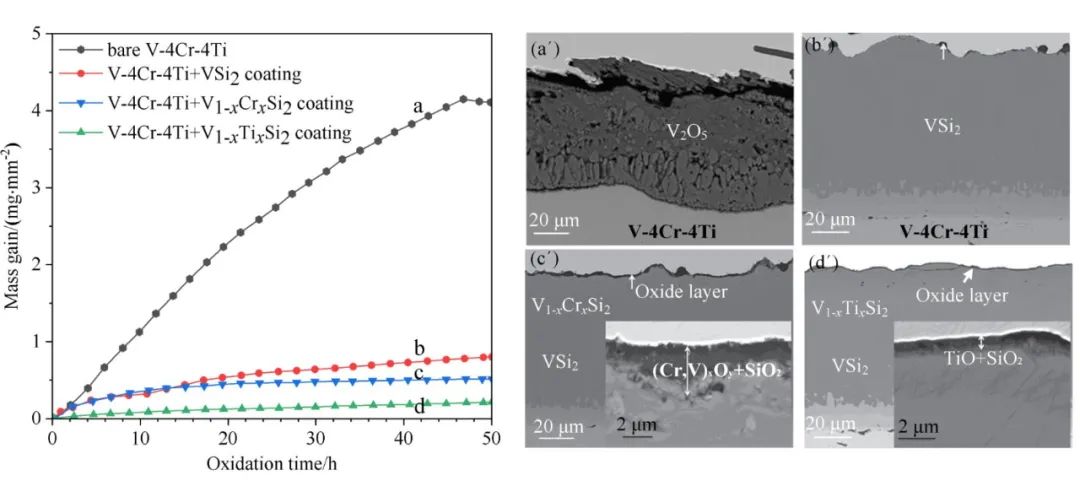

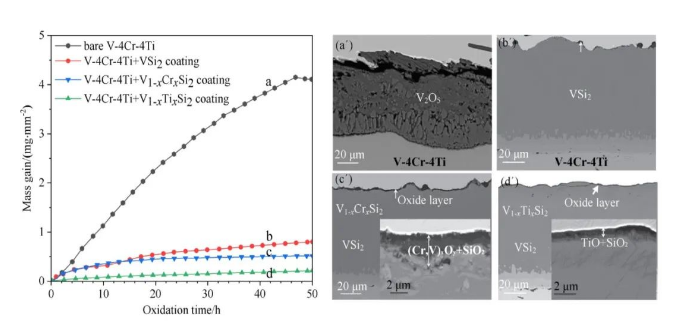

由于使用包埋渗透中间合金料VSi2+Si制备的VxSiy涂层容易出现鼓泡(blister)结构,Chaia等[72]分别以CrSi2+Si和TiSi2+Si为包埋渗料进行抗氧化涂层的制备,获得了结构致密的V1-xCrxSi2和V1-xTixSi2涂层,但其表面仍会存在一些尺寸较小的鼓泡结构。650 ℃空气氧化实验结果表明,V1-xTixSi2涂层的氧化增重是VSi2的近1/4,是V1-xCrxSi2涂层增重的近1/2,即V1-xTixSi2涂层具有最优的抗氧化性能。Chaia等[73]对比分析了热压法制备的VSi2、TiSi2和CrSi2三种化合物的氧化行为。研究发现,TiSi2和CrSi2在650 ℃空气中氧化50 h后的增重分别是VSi2的近1/60和1/3,而在750 ℃则进一步降低至约1/140和1/4。进一步的分析表明,VSi2的抗氧化性能较差主要与低熔点氧化物V2O5的形成有关,而TiSi2在氧化过程中由于形成更为致密的(SiO2+TiO2)表面氧化层而表现出更为优异的抗氧化性能,如图7所示。另外,V1-xCrxSi2和V1-xTixSi2涂层在高纯He中持续氧化250 h后几乎无增重现象[72],如图8所示,表明这两种涂层在低氧分压环境中具有非常优异的抗氧化性能。

图7 不同涂层的V–4Cr–4Ti合金样品在650 ℃空气中氧化1 h的质量增加情况及氧化后的截面SEM形貌[69,72]. (a, a´)无涂层; (b, b´)VSi2涂层; (c, c´) V1-xCrxSi2涂层; (d, d´) V1-xTixSi2涂层

Fig.7 Mass gain and cross-sectional microstructure of V–4Cr–4Ti alloys without and with different coatings for isothermal exposure at 650 °C for 50 h in air[69,72]: (a, a´) bare sample; (b, b´) VSi2 coating; (c, c´) V1-xCrxSi2 coating; (d, d´) V1-xTixSi2 coating

图8 不同涂层样品在650 ℃、He(含5×10-6 O2,体积分数)中的氧化增重情况[72]

Fig.8 Mass gain of V–4Cr–4Ti alloys without and with different coatings for isothermal exposure at 650 ℃ in He containing 5×10-6 O2 (volume fraction)[72]

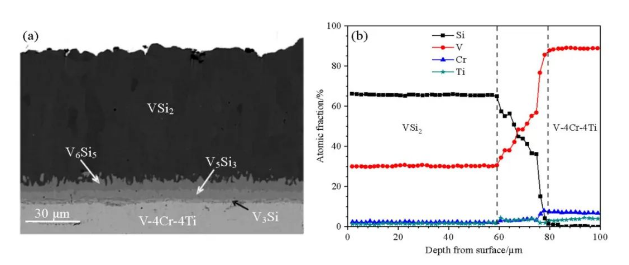

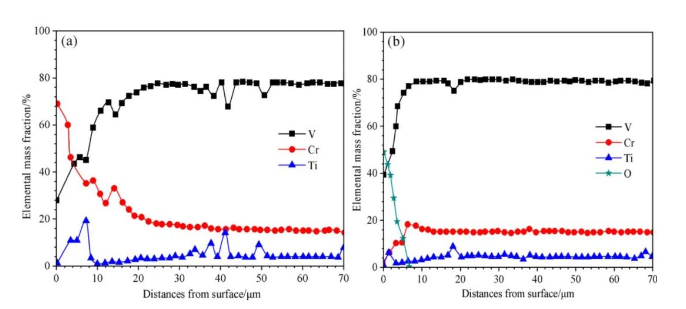

Tobin和Busch[74]采用“高温真空蒸镀与扩散”的方法在V-15Cr-5Ti合金表面制备了厚度约40 μm的富Cr层。650 ℃氧化实验结果表明,该富Cr层的存在可使V-15Cr-5Ti合金在He(含0.01% H2O,体积分数)中的氧化增重降低2个数量级;但研究中也发现,当富Cr涂层样品在600 ℃氧化时间增加至1000 h时,Cr元素的扩散会导致其在表面的质量分数由70%急剧降低至2%左右,并在深度约7 μm处达到最高(~20%),V元素在表面的质量分数则由初始时28%升高至40%,同时,相应的材料表层区形成了厚度约7 μm的富氧层,如图9所示,而氧在无富Cr层的V-15Cr-5Ti合金中的扩散深度超过了70 μm,表明富Cr层可显著减缓氧向合金基体内部的扩散。但由于高温(~700 ℃)、长期服役必然会导致Cr、O元素向基体内部的进一步扩散以及表层区V质量分数的持续升高,因此,这一情况对该富Cr涂层的抗氧化性能、结构完整性及其服役寿命的影响还需要进一步的研究,这也是扩散型涂层普遍面临的一个问题。此外,渗透型涂层的制备温度也是一个不可忽视的影响因素,例如,该富Cr层的制备温度高达1100~1300 ℃,可能会引起钒合金晶粒的显著粗化[70],进而导致其力学性能的下降和DBTT的升高[71]。

图9 渗Cr样品在650 ℃的He(含0.01% H2O,体积分数)中氧化1000 h前(a)、后(b)的表层区域元素分布情况[74]

Fig.9 Elemental distribution in the Cr-modified V–l5Cr–5Ti alloy before (a) and after (b) oxidation in He containing 0.01% H2O (volume fraction) at 650 ℃ for 1000 h[74]

彭雪星[75]采用“离子液体电镀铝+热处理渗铝+选择氧化”技术在V-5Cr-5Ti表面制备了V-Al/Al2O3(阻氚)涂层。研究者首先采用表面阳极化处理和电镀技术对V-5Cr-5Ti合金进行表面镀铝,然后对镀铝样品在高纯Ar中进行热处理渗铝,以通过涂层与集体之间的元素扩散来获得较高的界面结合力。不同热处理温度下V-Al涂层的截面SEM形貌和主要元素分布如图10所示。易知,V-Al涂层主要由结构致密的内层和多孔结构的外层组成。涂层的总厚度随着热处理温度的升高而增加,而外层的厚度却逐渐变薄。X射线能谱(X-ray energy dispersive spectroscopy, EDS)分析结果表明,镀铝涂层在750 ℃热处理1 h后,其表面附近V、Al元素的原子分数分别约为20%和75%;随着热处理温度的升高,涂层中Al、V元素的含量则分别呈现降低和升高的趋势,这是涂层和基体之间元素相互扩散加剧的结果。研究者利用机械打磨去除结构疏松的外层涂层后,在950 ℃、10 Pa氧分压条件下对V-Al层进行选择性氧化处理0.5~1 h,最终在V-Al层表面获得了结构致密、厚度约300 nm的Al2O3氧化层,具有非常优异的阻氢性能。Al2O3涂层还兼具优异的抗氧化性能,因此,该涂层的抗高温氧化性能以及服役寿命有待进一步的评估。