铝合金整体结构加工变形现状

随着现代大型商用客机性能要求的不断提高,许多骨架零件尤其是主承力结构件,如飞机的整体框、整体梁、整体腹板、长缘条等普遍采用由大型整块毛坯直接“掏空”而加工成复杂槽腔、筋条、凸台和减轻孔等整体结构件。整体结构件体积大、壁薄、刚度差、易变形、切削加工余量大,加工周期长,加工质量和精度很难控制,对此类航空整体结构件实现高精度、高效率和高可靠性的切削加工一直是航空制造业面临的一个重要课题。

航空用铝合金虽然具有良好的可切削性,但是航空制造业对零件精度、质量加工效率的高要求,航空件的加工精度及形位误差的要求远高于汽车等制造业。因此对航空铝合金的高效切削加工研究,尤其是高效铣削加工一直受到广泛的关注。高效加工是高速加工技术和切削工艺优化相结合的新工艺,是解决大型航空整体结构件的关键技术。高效加工技术的特征是加工过程中的高材料去除率和短的单件加工时间,并通过切削参数优化保证加工精度和表面质量。

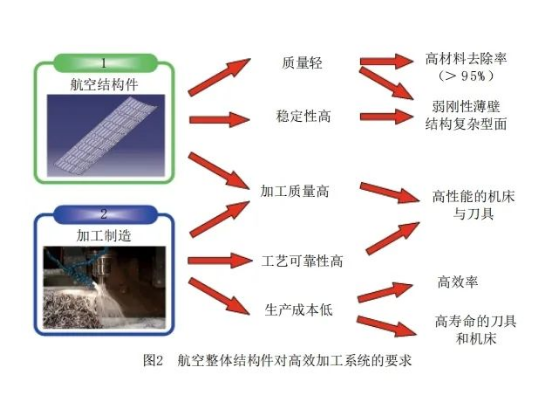

大型航空整体结构件刚性差,切削力、切削热及切削振动等均容易导致零件变形,降低加工精度和加工表面质量。大型客机的带筋整体壁板、整体框、整体肋和梁缘条等均为复杂形状整体结构件,对高效加工系统提出了更高的要求,如图2所示。

高速切削是高效加工工艺实现的关键技术。国外的高速切削研究一直得到政府有关部门尤其是国防部门和企业的大力支持,例如美国空军在1979年就耗巨资委托GE公司和洛克希德等公司开展先进加工研究计划,研究镍基合金、钛合金和黑色金属的高速切削问题;法国达索公司和波音公司等相继引进了高速铣削机床。

波音公司每年切削加工所产生的铝合金切屑的重量就高达1.5万t,其飞机整体框架、大梁、缘条以及壁板(钛合金、铝合金)现均采用高速铣削加工技术,使生产效率和产品质量都大大提高。波音公司加工C-17的铝合金整体机翼框是目前最大的整体结构件之一,从4t重的毛坯到147kg的最终零件,仅耗时100h。目前铝合金的高速切削加工已经达到:主轴转速10000~35000r/min,进给速度10~20m/min,切削速度1500~6000m/min,材料切除率6000~8000cm3/min,刀具寿命60~90min。

我国的航空工业制造技术水平从总体上起步较晚,仍以传统的制造工业为主,水平不高。在飞机整体薄壁结构件的制造方面,对工艺技术的改进不多,沿用传统的铝合金零件加工编程方法,部分加工的技术人员习惯采用原有的切削工艺与主轴转速进行加工。按照我国传统的对铝合金零件的典型采用主轴转速1500~1800r/min,进给速度350~500mm/min;对细长薄壁结构件加工时,则采用更低的主轴转速600~800r/min和进给速度100~200mm/min。

近几年我国航空飞机制造业发展较快,几大飞机制造企业花费巨资引进了先进大型高速加工中心,设备的先进性与自动化水平己经与发达国家基本相当。目前国内的高速切削的应用水平己达到:主轴转速8000~24000r/min,切削速度1000~1500m/min,进给速度1~5m/min,个别达10m/min,材料切削切除率40~90cm3/min。但是,在很多情况下,由于缺乏高速加工技术的支撑,部分高速数控机床仍按普通机床一样使用,没有发挥出潜在高速、高效、高精度的生产能力,部分数控机床的转速和进给速度仅被利用20%~30%。很显然与发达国家应用情况相比还有一定的差距。

欧美等发达国家对航空整体结构件的加工变形问题非常重视,美国的第三波公司依托密西根大学等若干世界著名大学,在政府和军工企业集团的支持下,共同研究和开发能够有效抑制整体结构零件数控加工变形的工艺参数优化理论和有限元模拟软件。

巴黎航空工业学院与法国国家宇航局针对航天飞行器整体结构件设计与制造问题,联合建立了专门的强度实验室,深入研究加工变形的工艺控制和安全校正等问题。由于涉及保密问题,可查阅的关于整体结构件加工变形方面的文献资料较少。J.Tlusty等针对薄壁件的变形问题提出有效利用零件的未加工部分作为支撑,从而充分利用零件整体刚性的刀具路径优化方案;日本的岩部洋育等针对切削力引起的薄壁零件的“让刀”变形,提出平行双主轴加工方案;Haruki等提出将低熔点的合金浇注入薄壁结构型腔,从而大大提高工件的刚度,有效抑制加工变形;Ratchev等建立了切削弱刚度零件时的切削力模型,并针对切削力、切削热引起的变形提出了误差补偿方案;Nervisebastian建立了毛坯初始残余应力引起加工变形的数学预测模型,指出零件的最终变形情况与毛坯初始应力的分布状态,零件在毛坯中的位置和形状密切相关;KeithA.Young采用数值模拟与化学铣削相结合的方法研究了铣削加工引入的残余应力对加工变形的影响,指出加工引入的残余应力与变形与切削刀具的刀尖圆弧半径和切削刃钝圆半径密切相关,同时指出,航空整体结构件的壁厚很多在2mm以内,此时铣削加工引入的残余应力对工件加工变形的影响是不可忽视的。