上海交通大学:铬涂层锆合金包壳在高温高压水中的腐蚀溶解行为研究

11月8日,上海交通大学核科学与工程学院核工程材料实验室与中国核动力研究设计院反应堆核反应堆系统设计技术国家重点实验室在核工程期刊《核材料学报》(Journal of Nuclear Material)发表了题为“The oxidation-dissolution behavior of Cr-coated Zr alloy in high temperature water” 的研究论文。通过系统研究铬涂层锆合金包壳在不同温度及溶解氧环境下的腐蚀溶解行为及动力学规律,揭示了不同环境下Cr涂层从稳态到场辅助溶解到完全溶解的变化机理,为铬涂层锆合金包壳在压水堆的工程应用提供了指导。

上海交通大学为该论文的第一完成单位,核科学与工程学院2022级博士研究生黄涛为该论文的第一作者,上海交通大学陈凯副教授和中国核动力研究设计院韦天国副研究员为论文的共同通讯作者。

研究背景

相较于传统的锆合金材料,涂层技术为事故容错燃料(ATF)包壳材料的改进提供了重要契机。锆合金因其优异的抗腐蚀性能、中子辐照性能和机械性能而广泛应用于核反应堆包壳材料。然而,在福岛核事故后,人们认识到锆合金在高温条件下与水发生快速氧化反应的潜在风险,从而提出了改进燃料包壳材料安全性的ATF概念。其中,涂层技术因其能够在现有锆合金基础上进行改进,成为近期实现ATF包壳技术升级的最有前景的手段之一。

在各种候选涂层材料中,铬基涂层因其卓越的高温抗氧化性能、耐磨性能以及与基体的良好附着性,成为研究的热点。铬涂层在高温失水事故(LOCA)条件下可显著提高锆合金的抗氧化性能。然而,目前针对铬涂层在运行环境下的水热腐蚀行为和辐照行为的研究仍较为有限。这些研究对理解铬涂层的实际性能具有重要意义。

在核电站正常运行条件下,通过注氢维持反应堆冷却剂中的低腐蚀电位,铬涂层表面会快速形成致密的Cr₂O₃氧化膜,从而显著提高涂层的抗腐蚀性能。然而,当溶解氧(DO)水平增加时,例如在停堆化学演变、启动操作、燃料池浸泡及冷却剂辐解等情况及特殊堆芯设计要求下,铬及其氧化物可能面临溶解问题。目前,溶解氧对铬涂层高温氧化溶解行为的影响研究较为有限,相关机制尚存争议。因此,厘清溶解氧和温度对铬涂层腐蚀及氧化溶解行为的影响和机理对铬涂层锆合金包壳的优化设计和工程应用具有重要意义。

研究成果

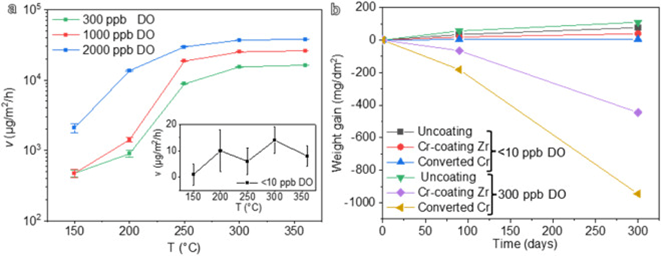

Cr在不同温度和溶解氧(DO)条件下的溶解速率表现出显著差异(图1a)。当DO< 10ppb时,无论温度如何,Cr的溶解速率均低于20 μg/m²/s;而在DO为300ppb时,150 °C溶解速率增至约5×10² μg/m²/s,并随温度升高进一步增加。当DO提高至1000 ppb和2000 ppb时,溶解速率达到(1-2)×10⁴ μg/m²/s。此外,在200°C以下,溶解速率较低,除非DO达到2000 ppb;而200–300°C范围内,溶解速率随温度显著升高,300°C以上则趋于稳定。

图1. (a)铬的溶解速率规律;(b)Cr涂层及无涂层Zr合金的质量变化规律

在360°C环境下 Cr涂层与未涂层的Zr合金,经不同时间腐蚀后样品质量变化如图2b所示。DO< 10ppb时,Cr涂层区域几乎无质量损失,显示出良好的耐腐蚀性;而在300ppb DO条件下,涂层质量显著减少,暴露300天后的质量损失高达1000mg/dm²,说明Cr涂层在高DO环境中发生严重氧化溶解。

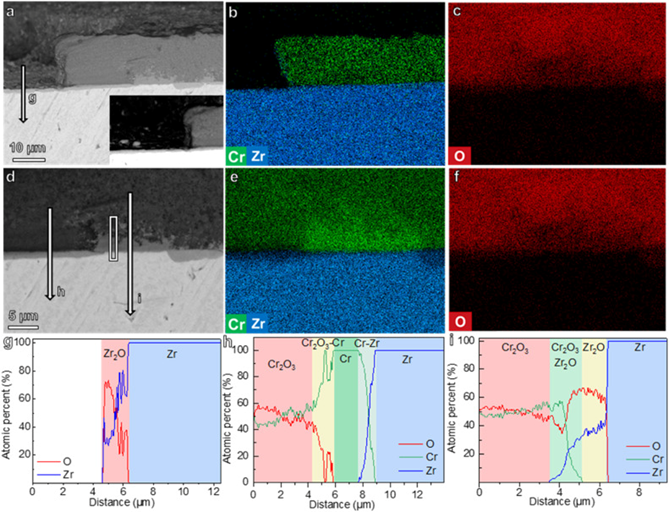

截面BSE和EDS分析(图2)显示,在300ppb DO腐蚀300天后,涂层发生明显剥落,剥落区域主要被Zr氧化物覆盖,而未剥落区域由Cr氧化物保护。尽管涂层发生氧化和溶解,其厚度仍维持在约15μm,未氧化区域发现局部约1.5μm厚度的Cr涂层,阻止了涂层和Zr基体的进一步腐蚀。

图2. Cr涂层在360°C、300 ppb DO水中暴露300天后的截面分析:(a-c)剥落边界;(d-f)残余Cr区;(g-i)EDS线扫描

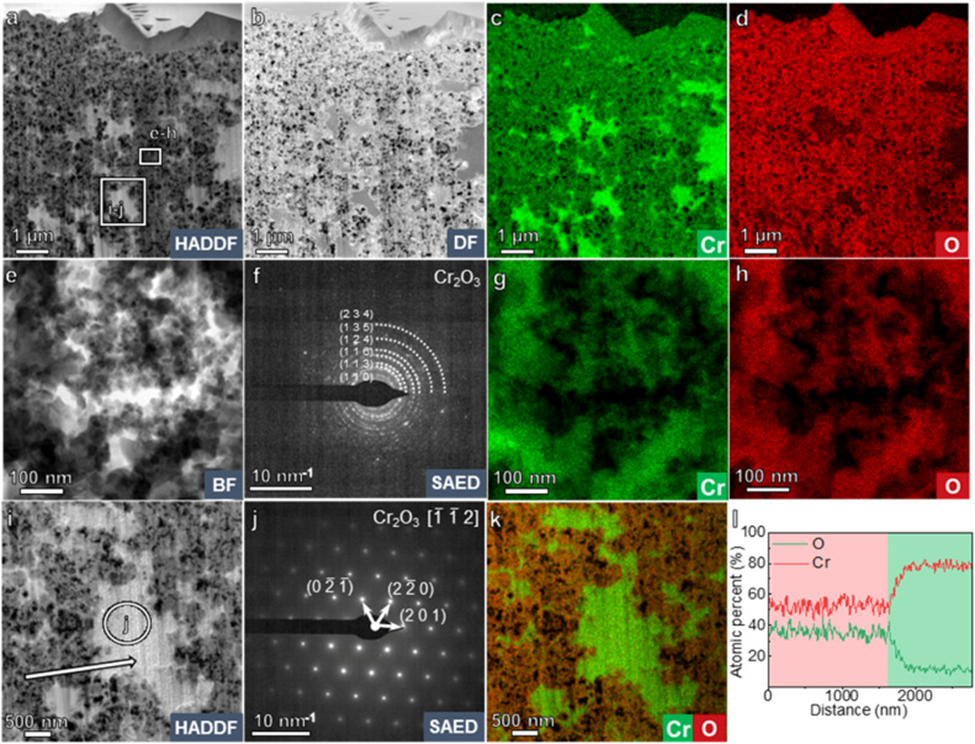

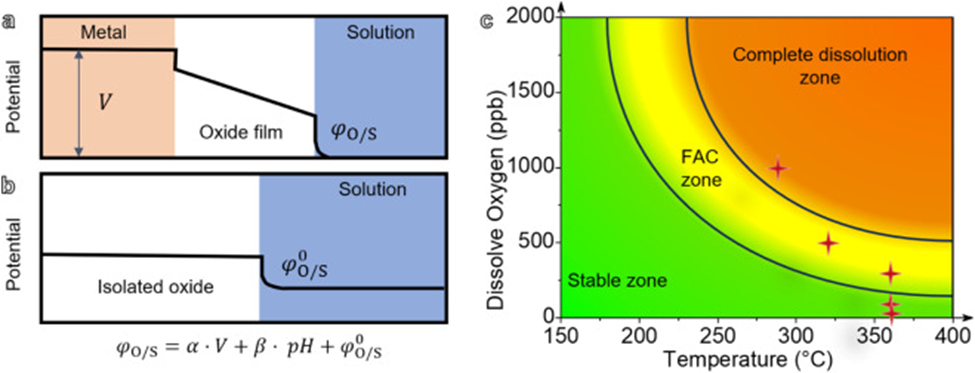

如图3的FIB-TEM表征发现,涂层的多孔结构主要由粒径为20–50 nm的Cr₂O₃氧化颗粒组成,然而多孔层仍分布有未氧化的Cr。分析表明Cr氧化物表现出与电场诱导溶解(FAD)类似的特性,电位分布差异和氧化膜厚度变化引起溶解速率的不均匀性,形成多孔结构(图4)。

图3. Cr涂层在360°C、300 ppb DO条件下暴露90天后的TEM表征:(a-d)总体STEM和EDS分析;(e-h)溶解区STEM、SAED、EDS分析;(i-j)未溶解区域的STEM, SAED和EDS分析

图4. (a)氧化膜和(b)分离氧化物的电位分布示意 图;(c) Cr涂层的不同溶解机理区间

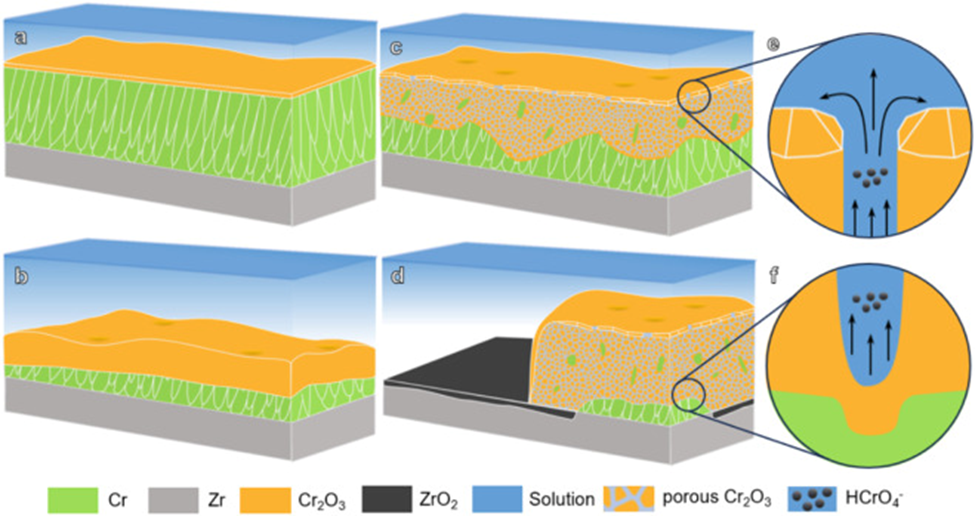

综合分析表明(图5),在低温或低DO条件下,Cr₂O₃层保持稳定,提供良好保护;在高温及高DO条件下,涂层完全氧化溶解;在中间温度及溶氧环境下,FAD机制导致了多孔溶解行为。FAD区域的溶解行为由局部电场集中导致,逐渐形成多孔氧化物层,表现出区域选择性溶解和腐蚀加速的特性。这一机制为优化Cr涂层在复杂环境下的抗腐蚀性能提供了理论依据。

图5. Cr涂层Zr合金在不同温度和DO条件下的腐蚀溶解演化:(a)低温或低DO环境;(b)高温且高DO环境;(c)中等温度和DO环境下的溶解阶段和(d)剥落阶段;(e)Cr在表层的还原结晶;(f) Cr2O3在氧化层底部的氧化溶解

研究结论

通过对Cr涂层Zr合金包壳在不同温度及溶氧环境下的系统研究及表征,揭示了其腐蚀和溶解机理。本文主要结论如下:

1. 当在360°C下引入300 ppb DO时,Cr涂层的氧化/溶解速率显著上升,而Zr基体的腐蚀速率对DO水平不敏感。在除氧环境中,Cr涂层表现出高稳定性,没有明显的溶解,而300ppb DO在长时间暴露下会引起快速腐蚀、溶解甚至剥落。

2. 温度和溶解氧的升高有利于溶解,存在三个不同机制区间:稳态区、FAD区和完全溶解区。在FAD区,独立的Cr₂O₃是热力学稳定的,而基体金属产生的电场导致氧化层多孔溶解。在完全溶解区,Cr₂O₃表现出较强的热力学溶解倾向,导致氧化层均匀溶解。