镁合金腐蚀速率的预测

镁合金比强度和比刚度高,因此具有较大的工程应用潜力,但其较差的耐蚀性限制了其进一步广泛应用。预测腐蚀速率可以帮助科研人员在不改变力学性能的情况下设计出具有理想腐蚀速率的材料,还可以为不锈镁的开发指引方向,助推镁合金的进一步大规模应用。但是,微观结构和合金元素等会导致复杂的腐蚀机制,从而使通过各参数来预测材料的腐蚀速率具有较大的挑战性。目前,关于腐蚀速率和微观结构参数之间的关系模型还鲜有报道。

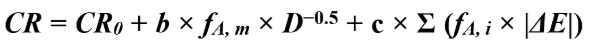

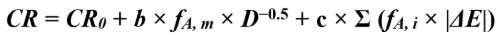

近日,韩国首尔国立大学Kwang Seon Shin教授等人总结了合金成分、晶粒尺寸和析出物等对镁及镁合金腐蚀速率的影响,利用文献中已有的一些实验数据和结果,建立了一个新的材料腐蚀速率的预测模型:

模型中CR表示合金的腐蚀速率,CR0表示与合金成分、晶粒取向等密切相关的参数,b与晶粒尺寸、腐蚀溶液有关,fA, m 表示基体晶粒的面积分数,D代表晶粒尺寸,c则表示第二相对腐蚀速率的影响, fA, i表示第二相的面积分数,|ΔE|表示第二相与基体间的电位差。同时,通过改变该模型的相关参数,也可将其推广应用于其他合金材料中。 合金成分对材料腐蚀速率的影响分为内在效应和外源效应。内在效应通常指合金元素以固溶到基体中以及形成不同的晶粒取向等改变基体的电位,从而影响材料的腐蚀行为。而外源效应一般指钝化效应,通过添加具有钝化能力的钙、钇或铝等元素,在金属表面上形成较为致密且稳定的氧化物外层,降低材料的腐蚀速度。通过文献中已有的实验数据和结果,以及不断修正后,在最终的腐蚀速率预测模型中用CR0表示与合金成分、位错密度、构密切相关的参数。 晶粒尺寸对金属腐蚀速率的影响较为复杂。对于单晶材料而言,由于晶界是高能区,容易发生腐蚀,材料的腐蚀速率随着晶粒尺寸的增大而增大。另一方面,在钝化环境中,晶界处可形成均分分布的钝化膜,阻碍基体合金的进一步腐蚀。在晶粒尺寸非常小(可能小于50 μm)的材料中,腐蚀速率随着晶粒尺寸的减小而减小。因此,可通过剧烈塑性变形等技术,如等通道角挤压、累积反挤压等,获得超细晶粒材料,不仅可以有效地提高材料屈服强度,还可以降低腐蚀速率。在预测模型中,用b表示晶粒尺寸对腐蚀速率的影响,同时,其还与腐蚀溶液有关。通常而言,大的晶粒尺寸,b为正,细晶粒则b为负。 第二相影响合金腐蚀的最主要方式就是与基体间形成电偶腐蚀,通常与第二相、基体间的电位差和第二相的体积分数有关。电位差的增加会加速基体的降解,而体积分数的增加也提供了更多的原电池,加速基体的腐蚀。第二相与基体之间的电位差可通过OCP、SKPFM或通过第一性原理计算得到。通过不断修正,最终用c表示第二相对腐蚀速率的影响,同时,c与第二相的种类(阴极或阳极)、腐蚀溶液的类型有关。 文章最终提出的腐蚀速率方程为: 参数设置主要考虑了与晶体织构有关的晶粒腐蚀速率、受合金成分影响的钝化效果、晶粒尺寸、第二相的种类及体积分数、溶液类型等,并发现得到的结果与现有文献的数据保持较高的一致性,表明该预测模型的准确度较高。同时,还可以通过设置相关参数使该模型适用于其他合金的腐蚀速率预测。

转载请注明精川材料检测地址:www.jctest.vip